本文探讨研究了残膜捡拾滚筒的Solidworks 3D设计和运动仿真相关内容。

农业现代化需要更多生产效率高、性能良好的农业机械。因此对农业机械设计提出更高的要求。目前,我国的农业机械水平和世界一流技术还存在不少的差距,关键问题之一就是设计水平落后。要改变这一现状,就必须重视现代设计方法的研究、推广和应用。

残膜捡拾滚筒是我国耕前残膜回收中比较典型的工作机构,采用SolidWorks软件和与其无缝集成的机构运动仿真软件COSMOS/Motion对4JSM-1800棉秸秆还田及残膜回收联合作业机的捡拾滚筒进行实例三维设计和机构运动分析,探讨了捡膜齿组数、机具前进速度、捡拾滚筒的转速以及捡膜齿的人土深度等因素对残膜捡拾效果的影响,对残膜捡拾机具研发和使用提供理论支持,展示了现代动态设计工具软件在农业机械设计中的应用方法。

1残膜捡拾滚筒原理及结构设计

1.1残膜捡拾滚筒原理

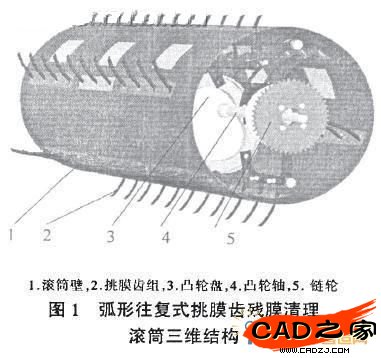

4JSM-1800棉秸秆还田及残膜回收联合作业机采用弧形往复式挑膜齿残膜清理滚筒,主要由滚筒壁、凸轮盘(2组)、凸轮轴、挑膜齿组等构成[2f。工作时,滚筒壁由链轮驱动,绕着与机架固联的凸轮轴转动,挑膜齿组上的滚轮在凸轮槽中滚动,从而带动整个挑膜齿组作往复式旋转运动。由于凸轮中心与滚筒中心存在偏心距,运动时,挑膜齿相对滚筒表面伸出、缩回。挑膜齿伸出用于捡膜,挑膜齿缩回用于脱膜。

1.2残膜捡拾滚筒结构设计

滚筒壁和地表必须有一定间隙以避免滚筒前壅土,因此挑膜齿需有一定的伸出长度。初步确定滚筒的直径和挑膜齿的外形参数。采用SolidWorks三维软件对各零部件进行设计,同时为了对比分析,采用不同的装配配置。图l。

2仿真软件介绍及分析步骤

2.1 COSMOS/Motion软件的特点

COSMOS/Motion与当今主流的三维CAD软件SolidWorks无缝集成,是一个全功能运动仿真软件,可以对复杂机械系统进行完整的运动学和动力学仿真,得出系统中各零部件的运动情况,如位移、速度、加速度和作用力及反作用力等。并将结果以动画、图形、表格等多种形式输出,另外可将零部件在复杂运动情况下的复杂载荷情况直接输出到主流有限元分析软件中,进行强度和结构分析。

2.2仿真分析步骤

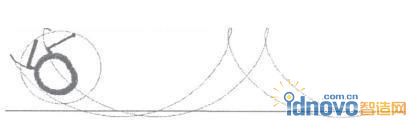

为了便于分析,对滚筒进行了结构简化,只保留和机构运动模拟相关的零部件,设计出简化模型进行装配、添加零件间配合关系。COSMOS/Motion可以自动识别Solidworks装配体零件之间的约束副,也可以由COSMOS/Motion进行定义。在进行仿真之前,首先进行基本参数设置,如力的单位、时间单位、重力加速度大小、以及与动画有关的帧时间间隔及帧数等。在进行仿真分析时,设置力的单位为N,时间的单位是s。仿真动画的持续时间和帧数根据不同的需要进行相应设置。然后设置滚筒的运动初始状态,即滚筒旋转速度,机具前进速度。设置完毕点击仿真按钮进行仿真,绘制出相邻两组捡膜齿尖运动轨迹曲线,并将轨迹结果输出。

最后采用COSMOS/Motion软件对滚筒的动态干涉进行检查。具体做法是在COSMOS/Motion的仿真过程结束后,选择Check Interferences按钮,然后再选择需要进行干涉检查的零件即可。为了方便对比分析,将轨迹结果输出为Excel格式,然后采用Lisp语言编程,在AutoCAD中绘制出轨迹曲线,进行对比分析。图2。

图2 滚筒机构仿真

3 残膜捡拾滚筒运动仿真分析

相邻两组捡膜齿运动轨迹曲线是否重合,其重合量大小对残膜回收机的捡拾率有着很大的影响。而影响运动轨迹的因素有捡膜齿组数量、捡膜滚筒转速、捡膜齿入土深度和机具工作速度等。分别改变这几个影响因素的参数进行仿真模拟,绘制出不同工作参数的轨迹曲线进行分析以确定最佳工作参数。

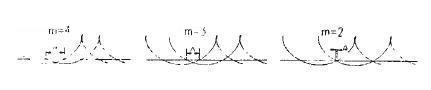

3.1 捡膜齿组数对轨迹重合量的影响

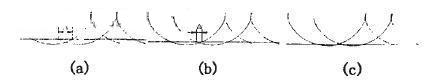

滚筒结构参数和机具工作速度一定时,捡膜齿组周向个数决定周向相邻捡膜齿的运动轨迹重合量。图中显示了捡膜齿周向个数m分别为4、3和2时相邻齿运动轨迹重合的仿真结果。图中直线表示地表,捡膜齿的运动轨迹的最低点到地表线的垂直距离为捡膜齿入土深度。当入土深度相同时,相邻齿运动轨迹重合量随捡膜齿数量的增加而增大。捡膜齿在周向的个数多,重合量大,引起漏捡的可能性小,捡膜率高。图3。

捡膜齿数量多,重合量大,可防止漏捡,但捡膜齿组在滚筒内的布置就困难,同时机具重量和成本增加。因此选取合理的捡膜齿组数,对捡拾滚筒的捡拾性能、重量和成本都有重要的影响。经仿真综合分析研究,确定需要配置3组捡膜齿。由于捡膜齿在轴向间隔错开布置,因此在滚筒内共有6组捡膜齿。

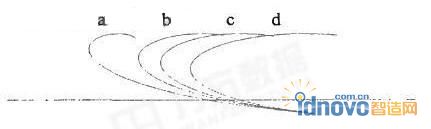

3.2滚筒转速对轨迹重合量的影响

a、b、c、d四条曲线表示机具前进速度一定时,滚筒转速分别为40、60、80和160 r/min时的挑膜齿运动轨迹。可以看出,捡膜滚筒转速越低,捡膜齿在地表下停留的时间和轨迹越长,重合量越大。图4。

3.3捡膜齿入土深度对轨迹重合量的影响

当捡膜齿组数一定时,相邻捡膜齿运动轨迹重合量与捡膜齿入土深度有直接影响。入土深度增加,重合量增大;入土深度减小,重合量减少,甚至为负值,即相邻捡膜齿的运动轨迹不重合。人土深度大,重合量大,捡膜滚筒捡拾率相应提高,但将造成捡膜滚筒与地表层之间的间隙减小。过小的间隙易使滚筒前壅土、堵塞,提高机具故障率,增加动力消耗。入土深度小,重合量小,捡膜滚筒捡拾率低。因此在设计时可通过增大捡膜滚筒和地表层间隙,减少壅土现象,提高捡拾率。图5。

3.4仿真分析结果

通过对影响运动轨迹的因素捡膜齿组数量、捡膜滚筒转速、捡膜齿入土深度和机具工作速度的模拟分析,结合秸秆粉碎部件的工作参数和棉田的实际工作环境等因素,初步确定了残膜捡拾滚筒的工作参数。即捡膜齿入土深度3~5.5 cm;滚筒转速42~48 r/mim,机具前进速度5-6.5 km/h。

4 结束语

应用Solidworks软件对残膜捡拾滚筒进行3D设计、装配和干涉检查,并运用COSMOS/Motion针对滚筒转速、捡拾齿组数、人土深度、机具工作速度等参数对滚筒进行了运动仿真,得出捡膜齿运动轨迹,分析寻找出了弧型捡膜齿满足要求的排列布置、滚筒转速和合理的入土深度等工作参数,为残膜回收机具的设计提供了理论依据。

通过实际分析可以看出,利用机械动态仿真软件COSMOS/Motion,可以大大简化机械产品设计的开发过程,缩短开发周期,明显减少设计中的错误,提高产品的设计质量。Solidworks和COSMOS/Motion为农业机械设计中的机构运动学和动力学设汁和分析提供了一种快速、有效的实用工具。经残膜回收联合作业机田问试验证明,根据模拟结果确定的工作参数,机具的捡拾率达到设计要求。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF