本文探讨了在SolidWorks下对冲压机床的虚拟设计和运动仿真研究相关内容。

引言

冲压机床是为冲压工艺服务的。随着生产技术的发展,冲压机械已经越来越广泛的应用于国民经济各部门的工业生产中,除机械制造本身外,船舶、电机、汽车、航空、航天,以及人们日常生活密切相关的家用电器、日用五金等轻工业部门,均需要大量的冲压机械为之服务。随着科学技术的进步,需要更多、更好的各种冲压机械来实现各种冲压工艺,这就要求我们利用各种现代化的设计理论和算法,设计出重量轻、性能好、生产率高的各类新型冲压机械。现代CAD技术的发展,使得冲压机械的3D虚拟设计得以实现,同时在多刚体力学和弹性力学的基础上,还可以对冲压机床等冲压机械进行运动仿真。这样可以大大降低开发新产品的周期,极大地减少产品设计中的错误,降低开发新产品的成本。十是,研究冲压机床的虚拟设计和运动仿真具有重要的实际意义。

1 SolidWorks功能简介

为了开发基于微机平台的三维CAD软件,1993年PTC公司的副总裁与CV公司的副总裁共同成立了SolidWorks公司,并于1995年成功推出了SolidWorks软件。该软件具有很大的创新性,目前已经发展到2006版。该软件的主要功能特点如下:

SolidWorks 3D设计直接从三维模型人手,省去设计过程中三维与二维之间的转化。设计者可以方便地运用鼠标通过拉伸、旋转、薄壁特征、高级抽壳、特征阵列以及打孔等拖放式操作不断改变其结构,最终完成整个产品(或零件)的设计,直观易学,操作方便。SolidWorks软件采用参数驱动的设计模式,可以通过修改相关的参数来完善设计方案,支持设计方案的动态修改。软件包含丰富的标准件图库,用户也可任意扩充自定义的图库,因而减少了不必要的重复性设计工作,有效地缩短了设计周期,提高了设计效率。SolidWorks可以通过任意旋转和剖切对运动的零部件进行动态的干涉检查和间隙检测,发现问题立即修正,把"试制过程"放在设计阶段,可以避免做成实物后才发现问题,提高了新产品的设计效率。SolidWorks软件拥有数十个黄金合作伙伴,比如美国著名的结构研究公司的Cosmos软件能够和SolidWorks软件无缝集成,实现机械产品的运动学和动力学仿真,此外还可以对机械零件进行有限元分析,从而进一步进行强度校核或优化设计。

2机械系统仿真的实现方法

机械工程中的机械系统动态仿真又成为虚拟样机技术,是国际上20世纪80年代随着计算机技术的发展而迅速发展起来的一项计算机辅助工程(CAE)技术。工程师在计算机上建立样机模型,对模型各种动态性能进行分析和评价,然后改进样机设计方案,用数字化形式替代传统的实物样机试验。机械系统仿真研究的主要范围是机械系统运动学和动力学分析,其核心是利用计算机辅助分析技术进行机械系统的运动学和动力学分析,以确定系统及其各个构件在任意时刻的位置、速度和加速度,同时,通过求解代数方程组确定引起系统及其各构件运动所需要的作用力和反作用力。应用SolidWorks只要输入材质属性(密度),即可直接输出零部件的质量特性,如:质量、体积、表面积、重心、惯性主轴和惯性矩、惯性张量等,可减少复杂的计算,提高设计效率和正确性。

根据SolidWorks软件的技术特点,在初步确定设计方案后,就可以利用SolidWorks软件设计产品的机械零件,这一过程可以允分利用软件的高效率建模技术实现。然后利用SolidWorks软件的智能装配技术把各个设计的零件装配为一个机械系统。可以在SolidWorks软件的插件工具中对各个运动副进行定义,井施加引起运动的载荷,进行仿真实验,输出必要的测试曲线,并进行分析和评价,如果设计目标已经达到,则完成产品设计,并可以生成用以加工的工程图或数控代码。

3冲压机床设计实例分析

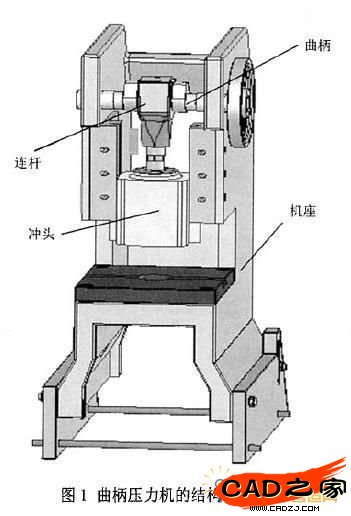

为了简化仿真,节约时间,这里在建立冲压机床的3D模型时对结构进行了简化,忽略了机座上的螺钉、导轨等的安装细节,把它们看作是一个整体,通称为机座。把动力轮和曲柄视为一个整体,并命名为曲柄。这样并不影响关键的仿真结果。整个冲压机床的3D虚拟设计模型如图1所示。

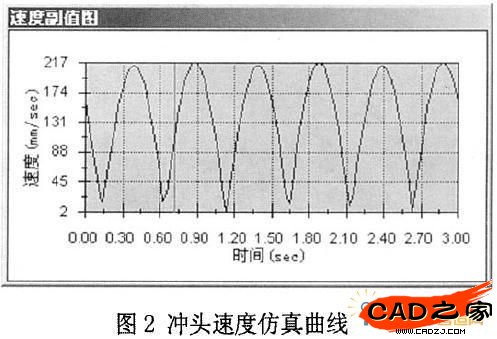

图2所示的冲压机床工作的基本原理是动力源使曲柄旋转,曲柄运动带动连杆把运动传给冲头,冲头由于受到的机座上导轨的限制,作上下平动,为安装在冲头上的冲压模具(图中为画出)提供冲压力。机械系统的装配模型正确建立以后,就可以在Cosmos/motion(SolidWorks插件)环境下进行仿真。固定构件和运动构件确立后,就可以设置构件之间的运动关系,从而限制构件的某些运动自由度,使其完成期望的运动。完成运动副的创建之后,就可以给动力构件施加载荷了,本例中设置曲柄的旋转速度为3600/s,设置仿真时间为3秒,动画帧数为50帧/s。在仿真过程中可以对冲床任何一步分构件进行运动测量,测量加速度、速度、运动副支反力等。图3所示是冲头速度仿真时间历程,由于冲头作平动,其上所有点的速度和加速度都相同。根据冲压机床的工作特点,冲头的在工作过程中的理论速度-时间曲线和加速度-时间曲线是正弦曲线,图2的仿真的曲线恰好证明了这一点。

以上只是冲压机床的简单仿真实例,实际上还可以定义不同的驱动力和约束副的性质进行仿真,这样仿真的结果会更加接近实际情况。如果在仿真过程中发现有不适当的地方,可以直接在装配模型中进行修改,这种修改会直接反映在所修改的机械零件上,而不必退出装配体窗口。此外,根据仿真得到的冲头速度和加速度设计曲线,还可以反求施加在曲柄上的扭矩,这样为合理选择电机和设计控制系统提供重要的参考依据。

4结束语

通过以上的机械系统仿真方法和实例,可以看出SolidWorks软件具有方便、易用等特点,为探索冲压机床新的设计方法提供了良好的途径。通过动态仿真技术,可以及早发现设计中的错误,极大地提高了经济效益。实践表明基于SolidWorks软件的虚拟设计和动态仿真技术在冲压机床的设计中具有良好的应用前景。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF