本文进行了装载机工作装置在COSMOSMotion下的仿真分析。

轮式装载机工作装置是带有液压缸的空间多杆机构,工作装置设计水平的高低直接影响装载机作业的性能,进而影响整机工作效率。过去基本沿用类比法进行设计,工作烦琐、设计精度低、周期长,且不易获得各项性能指标都比较满意的方案。因此装载机的开发通常需要用物理样机来评价整机的综合性能,样机只能在开发后期制造装配,不能参与产品的早期开发评价过程,且物理样机生成周期长、成本高、修改困难。本文用SolidWorks软件建立装载机工作装置的虚拟样机模型,用COSMOSMotion软件对其进行仿真分析,有效地避免了物理样机开发模式存在的缺陷,使装载机工作装置的性能评价可在设计过程中完成,在制造之前发现并更正设计错误,完善设计方案,缩短了产品的开发周期,提高了设计质量。

1工作装置的建模与仿真。

1.1三维建模

装载机工作装置由铲斗、动臂、摇臂、拉杆、前车架、转斗油缸缸筒、转斗油缸活塞杆、举升油缸缸筒、举升油缸活塞杆等构件组成。以某ZL20装载机为例,采用SolidWorks软件对装载机工作装置组成零件进行三维建模,然后以前车架为基础进行虚拟样机模型装配。在铲斗和动臂、铲斗与拉杆、拉杆与下摇臂、上摇臂与转斗油缸活塞杆、转斗油缸缸筒与前车架、举升油缸活塞杆与动臂、举升油缸缸筒与前车架以及动臂与前车架之间施加转动副约束;在转斗油缸缸筒与转斗油缸活塞杆、举升油缸缸筒和举升油缸活塞杆之间施加移动副约束;车轮与地面的移动用移动副模拟。装载机工作装置二维装配及运动仿真模型见图1。

1.2仿真平台

采用COSMOSMotion软件为装载机工作装置的仿真研究平台。COSMOSMotion是与Solidworks软件无缝集成的全功能运动仿真软件,可以对复杂机械系统进行完整的运动学和动力学仿真。COSMOSMotion软件支持多种约束,包括转动副、移动副、圆柱副、球面副、万向节、螺纹副、平面副和固定约束,支持共点、共线、共面、平动、平行轴、垂直等虚约束。COSMOSMotion可分别按位移、速度或加速度定义各种运动,包括定值、步进、谐波、样条曲线和函数等运动。用COSMOSMotion可以建立各种复杂的实际系统的精确运动仿真模型,对运动仿真的结果,可以通过多种方式来研究,满足用户对运动仿真分析的各种需求。

1.3仿真工况

根据ZL20装载机的实际工作情况设定工作装置仿真时间为17s,开始铲斗沿料堆底部插人时间3s;上翻转装满铲斗时间2s;动臂液压缸运动举伸动臂的时间6s;转斗油缸反向运动卸载时间2s;工作装置返回时间4s。

1.3.1添加约束

将在Solidworks中创建的ZL20装载机工作装置按照部件间的运动关系添加约束,各构件间除活塞杆与缸筒、车轮与地面添加移动副外,其他构件间添加转动副。

1.3.2施加运动

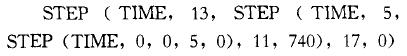

模拟装载机采用一次单独铲掘法工作。装载机用1挡直线前进,行驶速度一般在2.5~4.0km/h内;铲斗斗刃沿料堆底部插人.插人深度约为斗底长度时,装载机停止前进;然后转斗油缸运动向上翻转铲斗;翻转铲斗到位后,动臂液压缸运动举伸动臂;举伸动臂到位后,转斗油缸反向运动使铲斗卸载;最后工作装置返回。采用COSMOSMotion内嵌MSC.ADAMS系统提供的阶跃函数STEP(TIME,t1,x1,t2,x2)来完成运动副驱动的设定。

车轮与地面移动副的运动函数为:STEP(TIME,0,0,3,300)

转斗液压缸的运动函数为:

动臂液压缸的运动函数:

1.3.3施加载荷

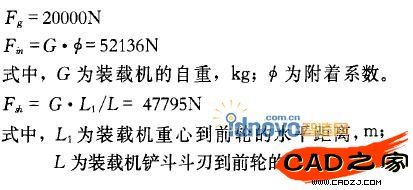

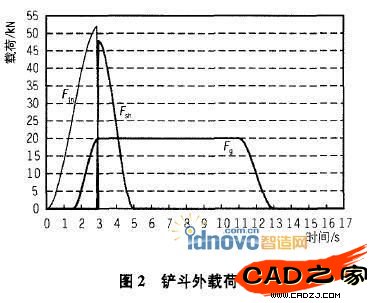

采用一次单独铲掘法工作时,铲斗插入和铲装是顺序进行的,工作装置所受的外载荷有插人阻力Fin,铲取阻力Fsh,物料重力Fg,插人阻力和铲取阻力依次达到最大值,物料重力不发生变化。工作装置所受的外载荷为:

函数图像如图2所示

2工作装置的仿真分析

设定好初始条件后,运行仿真,对仿真的结果进行分析如下。

2.1铲斗平动

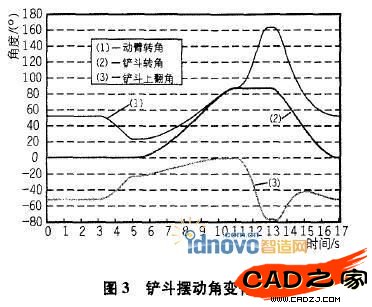

图3为工作装置铲掘、举升、降落时铲斗摆动角变化规律。为了避免物料散落,要求当转斗油缸闭锁,动臂油缸使动臂举升时,连杆机构能使铲斗接近平动,其摆动角≤15°。图中在5~11s动臂举升这段曲线匕铲斗仁翻角在-20.5°~-1.5°范围变化。在5-6.5s范围内摆动角不满足要求,其它时间段摆动角均满足要求。说明动臂在举升开始时,铲斗的运动不是平动,装载的物料有散落,其它过程中铲斗基本保持水平。因此可以对工作装置6杆机构进行调整优化,以满足铲斗平动性要求。

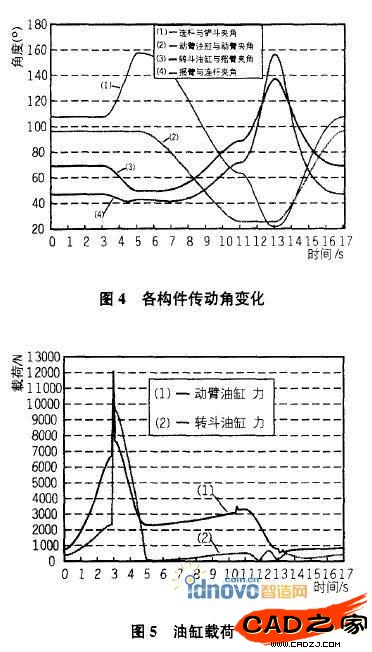

2.2工作装置传动角

图4为工作装置在作业过程中连杆与铲斗传动角、动臂油缸对动臂传动角、转斗油缸对摇臂传动角、摇臂对连杆传动角的变化曲线,图中可以看出它们对应的最小传动角分别为22.3°(5s),25.50(11~13s),42.7°(13s)和23.4°(13s),都符合传动角大于10°的要求除连杆与铲斗传动角外,其它最小传动角的发生位置均在卸载结束后。说明该装载机工作装置动力设计是合理的,满足设计的要求。

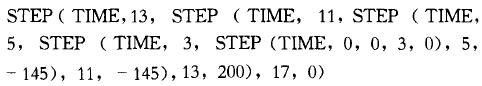

2.3油缸受力

图5为转斗油缸活塞杆和动臂油缸活塞杆在作业过程中的受力变化。可以看出在1~3s铲斗插入料堆时,转斗油缸和动臂油缸受力变化趋势基本一致,随着铲斗铲掘深度的增加而增加,此时转斗油缸和动臂油缸的闭锁力分别为2340N和6728N;铲斗插人料堆完成后,铲斗翻转,在3s时达到了最大值,此时转斗油缸的主动力为11270N,动臂油缸的闭锁力12074N,铲掘完成后作用力迅速下降;在5~11s动臂重载举升过程中,作用力基本平稳,最大举升力为3292N;在铲斗翻转卸载时,转斗油缸作用力出现了突变点,卸载完后,作用力下降。

通过上述仿真分析,完成了装载机工作装置的性能评价。根据仿真的数据变化以及模型的运动,了解所设计ZL20装载机工作装置的综合性能,其结果可以用来修改完善设计方案,使设计的装载机工作装置性能得到提高,所使用的仿真方法对装载机工作装置设计具有重要的参考价值。