旋挖钻机是目前基础施工中常见的钻孔灌注的施工机械,而钻杆是钻机的一个重要部件。钻杆结构至关重要,一方面钻杆能力的强弱决定了钻机能够使用什么样的钻头,而钻头的形式直接决定了钻孔的工效和地层适应能力。另一方面,设备本身的动力配置、动力头扭矩、液压系统、卷扬拉力以及支撑结构的设计也都是围绕钻杆结构和能力进行的,以使整个系统的配置最为合理。目前国内旋挖钻机都以大吨位为主,其底盘可分两大类:一类是安装在自行设计的专用旋挖钻机可伸缩履带底盘上;另一类安装在进口重型液压可伸缩履带底盘上(多数是卡特彼勒底盘)。下面是国内旋挖钻机常见的配置:

发动机功率(kw/r/min) 242.55/2 100

动力头最大转矩(kN·m) 200

最大旋挖速度(r/min) 22

钻孔深度(m) 60

钻孔直径(mm) 2000

整机质量(t) 68

有的还有配备20KN的加压点以应对硬地层施工。

抗扭截面系数公式

对于后者由于设备本身的动力配置、动力头扭矩、液压系统、卷扬拉力以及支撑结构已经确定,为了满足大扭矩、大压力的设计要求根据右侧的抗扭截面系数公式可知,需要增大钻杆的内外径可以提高抗扭截面系数。但是钻杆重量就增加很多,造成钻机在施工时容易发生“点头”

现象(一头沉)。个别严重的发生过侧翻现象,虽然主要原因是没有按照操作规程操作,但是一头沉也是导致侧翻的一个因素。这就要对钻杆的设计进行优化,在满足强度的要求下减轻重量。

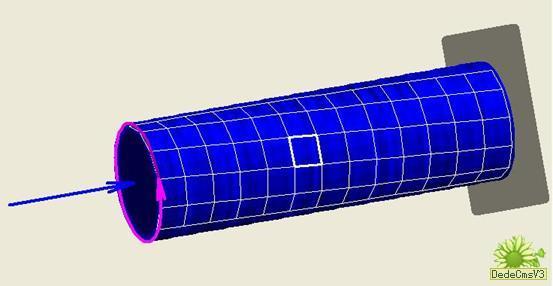

钻杆分为摩阻式与机锁式。机锁式又分为间断式和齿条式。摩阻式钻杆用于普通地层钻进,机锁式用于坚硬地层钻进。旋挖钻机工作时,钻杆同时承受拉压、剪切、扭转、弯曲等复合应力。下图是钻杆受力模型示意图。

图1、 钻杆受力模型示意图

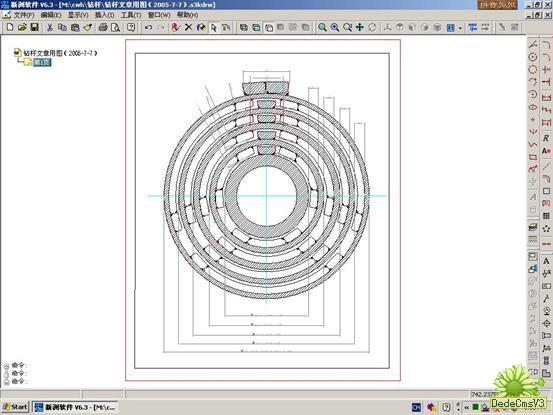

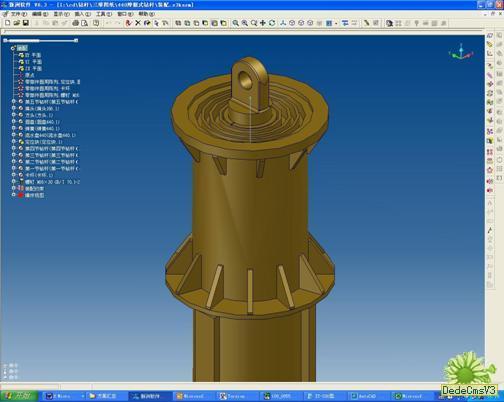

一、本文将以摩擦钻杆为例介绍钻杆的结构优化过程。图2是一种钻杆的断面图。利用Solid3000软件尺寸驱动的特点可以非常快速的做出各种配管方案,各节钻杆之间的理论间隙值也就随之更新。能够让我们在已有的钢管规格中筛选出最合适的配管方案。

图2 一种摩擦式钻杆断面图

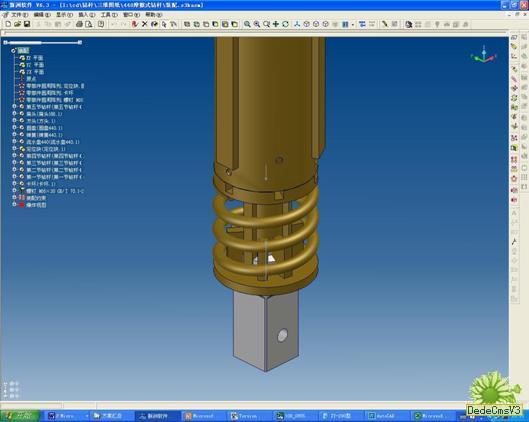

二、确定好配管方案后,就利用Solid3000建立三实体造型,并在装配环境中利用干涉检查、测量等工具及时发现设计中的潜在缺陷。做到这一步我们只完成了钻杆的初步设计,优化设计是要根据运动学仿真和有限元分析进行的。通过数据接口将Solid3000的设计方案导入到MSC 4D软件中进行运动学仿真和有限元分析。

图2 钻杆装配图 方头部分

图3 钻杆装配图 扁头部分

三、钻杆的工作原理:钻杆在施工中将动力头的扭矩传递到孔底的钻头上,并且还将液压缸的压力、动力头自重和钻杆自重等钻压稳定地传递到几十米以下的钻头上。当钻进较坚硬的地层时,钻杆可能同时承受大扭矩和大钻压,使得钻杆的受力条件变得非常复杂。针对这些具体情况确定分析方案为:①、对于钻杆整体进行运动学仿真,可以了解钻杆在不同工作状态下的运动情况;②、对于关键的零部件则进行有限元分析,了解关键的零部件能否正常工作。下面是所做的一些分析例子:

1、花管部分的回弹现象:在钻杆正常下降过程中我们可以发现在花管部分有一个回弹现象,这是由于钻杆的弹性碰撞引起的。同其它分析结合可以对花管部分进行改进。

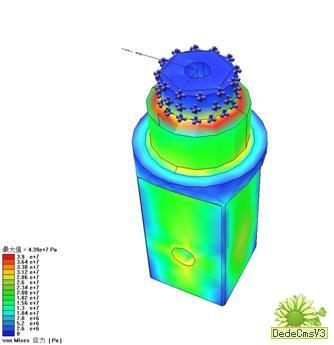

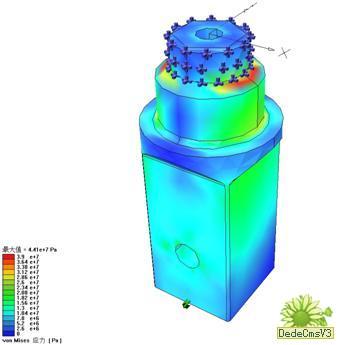

2、方头传递来自动力头的扭矩,其能否正常工作对施工进度起着非常重要的作用。通过有限元分析可以及时发现设计中的不足,优化结构设计。保证产品在各种恶劣环境下安全、可靠的工作。下图是对于方头正常受力和受外力撞击等原因引起的侧向力时引起的应力集中现象。能够帮助我们优化设计或者分析产品在恶劣环境下工作的可靠性。

小结:在钻杆设计中引入Solid3000作实体造型、MSC 4D进行运动仿真、有限元分析等先进设计手段,对产品不断进行优化设计。通过降低面压、分散负荷等方法,实现钻杆的长寿命、安全可靠设计。在满足强度要求的前提下减轻了钻杆的重量。以5×13米摩擦式钻杆为例:钻杆总重由最初设计的8.72吨优化到目前的7.91吨(减重10.2%)。这对旋挖钻机的整车受力分布及钢丝绳使用寿命有明显改善。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF