0 引言

虚拟制造技术(VMT Virtual Manufacturing Technology))是对真实产品制造的动态模拟,是一种在计算机上进行而不消耗物理资源的模拟制造软件技术。它具有建模和仿真环境,使产品的生产过程在真实产品的制造活动之前,就能预测产品的功能以及制造系统状态,从而可以作出前瞻性的决策和优化实施方案。

随着多样化市场竞争的形成,订单生产已经成为现代制造企业普遍采用的一种新型生产方式。这种生产方式的主要特征是产品为专门的用户生产,重点是在保证产品质量的前提下准时交货。企业在接到用户订单之后才开始生产产品,生产过程严格按照用户要求的规格、数量和交货期进行,无疑刚性生产线巳不能适应这种生产方式。为了按期完成生产任务,就必须根据产品品种和批量的变化重组生产过程,这就给企业的生产过程提出了柔性化、快速反应的要求。跟随灵活多变、频繁变更的订单,企业修订生产加工与装配工艺方案,对生产现场进行重组规划与布置已经是一件经常性的工作。生产准备的时间紧和工作量之大,已经成为生产作业的瓶颈,制约着企业。“基于虚拟制造技术进行装配线柔性化虚拟实现,获取最佳装配工艺路线”的课题研究是应用虚拟制造技术进行研究一个较为成功实例。通过建立装配资源数学模型和应用最大流一最小割集理论,对装配线实际运行状况进行前瞻性仿真,并基于MATLAB软件平台虚拟实现,较好地解决了这一难题。

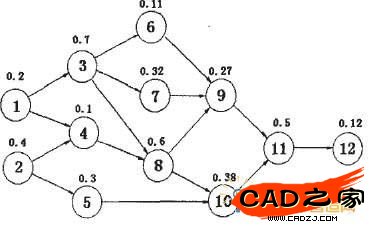

应用虚拟制造技术虚拟装配线的原始依据是产品装配优先图,如图1所示。它有12个作业元,其作业时间为![]() , (i=1,2,......,12)。图中,每个节点代表一个作业元,节点圆圈内的数字代表作业号,节点上侧的数字代表作业元的作业时间(/min)。箭线代表作业顺序。

, (i=1,2,......,12)。图中,每个节点代表一个作业元,节点圆圈内的数字代表作业号,节点上侧的数字代表作业元的作业时间(/min)。箭线代表作业顺序。

图1装配优先图

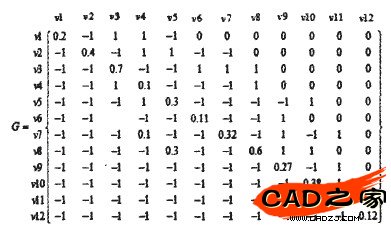

应用图论观点,可以对该图作如下数学描述。表示图1的产品装配优先关系矩阵G为:

![]()

其中,V代表节点,E代表箭线。

按产品装配优先图的规定,G中的箭线E={![]() }本身没有权值,仅表示作业之间顺序关联。特别是对角线上的原值均为零,表示自身节点间无顺序关联。这样,就为装配线优先图的建模提供了方便。可以作这样假设:

}本身没有权值,仅表示作业之间顺序关联。特别是对角线上的原值均为零,表示自身节点间无顺序关联。这样,就为装配线优先图的建模提供了方便。可以作这样假设:

1)当i-j时,定义![]() 为作业元i的作业时间;

为作业元i的作业时间;

2)当两时,如果作业从i跏存在直接后继关系,则取eij=l;如果作业从i至l|j存在非直接后继关系,则取eij=0;如果作业从i到不存在后继关系,则取eij=一1。

由此,可写出产品装配优先关系矩阵G,如下式所示。

1 构造装配线节拍模型

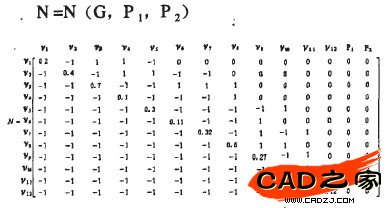

由于矩阵G仅表示了作业之间的顺序关系,为求解装配线的节拍,还应在矩阵G的基础上,引入作业元向量和工作站排序向量,将其拓展为增广矩阵的形式,构造出装配线节拍模型。

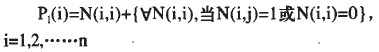

装配作业有严格的顺序要求。在先行作业没完成前,后继作业不允许操作。当两个先行作业都可以进行时,在作业排序过程中,也要考虑先安排哪一个更有利,因而对作业元提出了优度的概念,优度值大者优先安排,用矩阵向量表示,即作业元优度向量P1:

![]()

第i个作业元作业时间与所有后继作业元作业时间的代数和,即为该作业元的优度值,用![]() 表示,其计算逻辑式为:

表示,其计算逻辑式为:

计算得到的各作业元的优度值数据,存放于N矩阵![]() 向量中。

向量中。

工作站是装配作业的基本单元。每个站可以有多个作业元。为此要以生产节拍和作业效率为约束条件,将作业元分配到工作站中,分配结果用矩阵向量表示,即站排序向量![]() :

:

![]()

各作业元按顺序和优度值,向各工作站分配,并与节拍时间进行比较,计算剩余时间。若剩余时间足够安排下一作业元时,就再找尚未分配的、优度值较高的作业元,把它分配到工作站中;若剩余时间不够再安排其它作业元时,就向下一个工作站分配,依此类推,直到将全部作业分配完为止。各作业元分配到工作站后,将工作站序号存于N矩阵![]() 向量中。

向量中。

将![]() 、

、![]() (初始均设为0)代入矩阵G中,就得到了装配线节拍模型的矩阵形式N:

(初始均设为0)代入矩阵G中,就得到了装配线节拍模型的矩阵形式N:

2 装配线最佳节拍的确定

有了装配线节拍模型,就可上机编程解算。为简便起见,给出节拍的遍历范围:

最小节拍时间:

![]()

最大节拍时间:

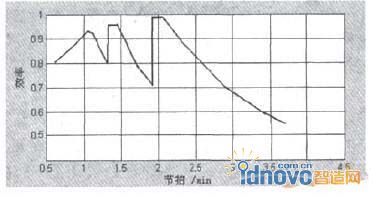

装配线节拍模型的解算是通过上机应用MATLAB语言进行编程实现的。按最优化理论的观点,改变装配线的节拍,求解装配线效率,最终得到装配线最佳节拍和最高效率E,如图2所示。

图2 装配线节拍-效率曲线

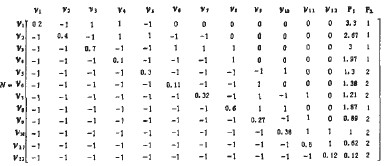

由图2可知,当节拍Tc=2min时,效率E值达到最大,故选取最佳节拍为2min,按此进行工作站布置,可以保证流水线有较高的生产率。作业元工作站的分组情况见矩阵N:

站排序向量P2为:

P:={第一工作站,第二工作站}=![]()

3 虚拟装配线的布置

基于虚拟制造技术构建装配线的核心是通过虚拟方式建立一条高效实用的装配线。这条虚拟的装配线,既体现企业现有装配线的布局和使用条件,又力图应用最优化理论,提高装配线人员与设备的利用率,使单位时间内的产量尽可能大,最终达到降低生产成本,提高生产率的目的。装配线上最能体现产出量的是传送带的运行速度,即单位节拍时间的下线产品量。这个产出量与装配线节拍、各生产线的人员数和作业元的作业时间有关。应详细进行规划,合理进行配置,以获取较高的人员、设备利用率。

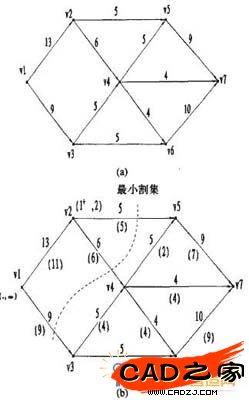

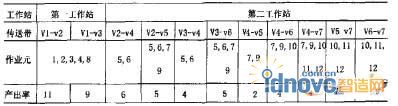

为了追求订单产品在线生产时的高产出量,需要应用运筹学中的最大流一最小割集定理(Maximum flow-minimum cut set theory)。这一定理最早由T.E.哈里斯提出,用来在一个给定的网络上寻求两点间最大运输量的问题。L.R.福特和D.R.富尔克森等人又给出了解决这类问题的算法,从而建立了网络流理论。运用这一理论,把生产现场原有装配线组成情况描绘成图3a的形式。图中节点代表不同传送带之间的连接,从vi至vj的箭线代表一条传送带,箭线上的数值为传送带单位节拍下线的最大产出量。v1表示发送点(装配起点),v7表示接收点(装配结束),其他点表示两条传送带的结合部。现在的问题是怎样安排这条装配线才能使从v1到v7单位节拍内产品装配的产量为最大,即最大产出率。这就是最大流问题。应用最大流一最小割定理解决此类问题的算法很多,这里采用标记法来求装配线的最大实际产出量,结果如图3b。图中各箭线下方用括弧表示的数字,代表该传送带实际的单位节拍下的最大产出量(单位件或台)。根据图3的研究结果,可以对装配线进行虚拟布置,工作站、传送带、作业元分配和产出率相关数据如表l所示。

图3 虚拟装配线最大产出率计算网络图

表1 虚拟装配线的布置

4 结论

多样化订单生产要求企业生产系统柔性化快速反应。传统的刚性生产线已不能适应这种生产方式。为按期完成订单生产任务,企业就必须根据产品品种和批量的变化重组生产过程,跟随灵活多变、频繁变更的订单,及时修订生产加工与装配工艺方案。以现有装配线为基础、基于虚拟制造技术进行柔性装配线的虚拟布置,通过建立装配资源优化数学模型,对装配线进行前瞻性仿真,并基于MATLAB软件平台虚拟实现,解决了装配线重组与现行生产在时间和效率上的矛盾,并能快速获得最佳装配工艺路线。柔性装配线模拟结果,如工作站数、传送带工位数、作业元分配和产出率等相关数据对后续柔性装配线作业工位的虚拟布置具有重要作用。不仅可以缩短装配线柔性布置周期,而且还可大大降低装配线重组布置成本。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF