1 引言

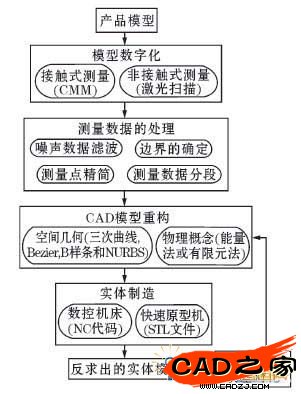

目前,逆向工程研究(Reverse Engineering,RE)受到越来越多的重视。逆向工程技术是从测量过程开始,通过检测实体的曲面轮廓、应用CAD几何造型技术来构造曲面模型。该研究是分析逆向工程的实施条件和应用领域,论述逆向工程软件和商业化CAD/CAM软件的特点,实现多样性和创新性的设计,其开发过程主要包括:用测量系统获得数据点并重构其CAD模型;对构造的CAD模型进行轮廓形状测试和验证;通过模具、雕塑曲面,CNC加工和快速原型法重构逆向工程的实体模型。产品的开发流程如图1所示。

图1逆向工程产品开发流程图

逆向工程目前主要应用于汽车、模具等工业领域。将实体模型与设计的陶制或木制模型进行比较,生成特定的人体曲面来满足航空制服和头盔设计等的需要。逆向工程方法与快速原型制造技术在医学上也有应用,如人工肢体的设计和安装、外科手术植入和修复设计等。该技术为快速设计和制造提供了强有力的技术支持,已成为制造业信息传递的重要途径之一。

2逆向工程技术条件

(1)逆向工程硬件技术条件

逆向工程硬件技术条件中检测设备具有重要的地位,检测设备的发展为产品三维信息的获取提供了硬件保障。国内使用较多的检测设备有英国、意大利、德国、日本等国家生产的三坐标测量机和三维扫描设备。如Talon坐标测量机代表了便携摇臂式三维测量精度技术的新水平,其分辨率达到3/μm;英国LK公司生产的LK Ultra测量机的测量精度可达到亚微米级,重复定位精度为0.5μm,空问精度在其整个测量空间内为(0.9+L/500)μm;日本三丰(Mitutoyo)公司的Leges测量机是亚微米精度最高的一种生产型测量机,该机的空问测量精度为(O.48+三/1000)μm;英国Taylor Hobson公司开发的HoloMapper和SurfAcer两种测量仪器采用激光全息成像技术和CCD光学传感技术来采集和显示被测表面数据。这种完全封闭式的技术过去应用于卫星测绘,而现在已被用于车问现场测量。加拿大Virtek Vision公司开发的Virtek Laser QC是一台新型非接触式测量机,将被测工件置于(800×800)mm2的玻璃检测台上,利用激光从上面对其进行扫描。一般在10秒钟内可达到±0.05mm的精度,通过设定分辨率扫描图像,激光可以被触发进行扫描,并将零件数据传输到计算机系统中;英国雷尼绍公司的CYCLON2高速扫描仪可实现激光测头和接触式扫描头的互换,激光测头的扫描精度达0.05mm,接触式扫描测头精度可达0.02mm;德国GOM公司的ATOS扫描仪在测量时,不仅适于复杂轮廓的扫描,而且可用于汽车、摩托车内外饰件的造型工作。测量设备的发展集中体现了检测设备的高速化、高精度、系统化、集成化和智能化等特点,为逆向工程技术提供了硬件支撑。不同的测量对象、目的,决定了测量过程和测量方法的不同。在实际测量时,应该根据测量对象的特点以及设计工作的要求,确定合适的扫描方法和扫描设备。

(2)逆向工程技术实施的软件条件

逆向工程软件的主要作用是接受来自测量设备的产品数据(如测量点云),通过一系列的编辑操作,得到品质优良的曲线或曲面模型,并通过标准数据格式传送到CAD/CAM系统中,在这些系统中完成最终的产品造型。在逆向工程设计中,需要交互使用CAD/CAM软件和专门的逆向工程软件来完成样件的设计。逆向工程软件具有较强的点云处理功能,但造型功能不够完善,一般后期都是利用CAD/CAM软件来实现最终的产品设计、模具设计和数控加工。

比较常用的通用逆向工程软件包括Imageware、SurfAcer、Delcam、CopyCAD、Geomagic studio、Cimatron以及Strim。一些大型CAD软件也为逆向工程提供了设计模块,例如Pro/E的ICEM Surf和Pro/SCANTOOLS模块,可以接受有序点(测量线),也可以接受点云数据。这些软件的发展为逆向工程的实施提供了软件支撑。

在实际设计中采用Imageware作为逆向工程软件,因其具有强大的测量数据处理、曲面造型、误差检测等功能,可以处理几万至几百万的点云数据。根据这些点云数据构造的曲面具有良好的品质和曲面连续性,其检测功能可以方便、直观地显示所构造的曲面模型与实际测量数据误差。而UG软件作为高端设计制造软件整合了从产品设计、曲面造型、模具设计及模具数控加工编程的能力,在产品的后期处理、修正以及模具设计加工中有着极大的优势。

3逆向工程设计思路

3.1分析原型

从某种意义上看,逆向设计也是一个重新设计的过程。进行逆向设计前,应对原型进行分析,理解原型的设计思想,也可能要修复或克服原有模型上存在的缺陷。这就需要系统地分析模型,理清设计的整体思路,考虑好处理顺序和所用方法,根据特征划分模型区域,得出设计的整体思路;确定构成模型的曲面类型,选择相应设计软件和模块,对于自由曲面,例如汽车、摩托车的外覆盖件和内饰件等,一般需采用具有方便调整曲线和曲面功能的模块。对于初等解析曲面,如平面、圆柱面、圆锥面等,在判断后可以直接进行构造。

3.2产品测量数据点的输入及造型设计

扫描的产品三维数据可根据不同逆向工程造型软件系统的需要输出不同的格式,常用的数据格式有DXF、IGES、STL、ASC 11等。将实体原型的测量点云数据输入到Imageware系统中,可利用其Display/Gouraud2shaded功能进行渲染显示,及时评估数据的质量,判断所得数据点是否全面,在早期修正问题,补充测量的数据点或者重新测量等,这就缩短了产品的设计周期。

在逆向工程产品设计中可以采用如下方法:①在Imageware中,对点云进行取样、拟合,构造截面线,找出产品主要曲面的关键截面线,然后将截面线通过IGES输入到UG中,利用其便捷多样的曲面构造和曲面编辑功能进行后期的曲面处理和调整,之后再转到Tmageware中进行误差分析,根据误差逐渐调整模型,直至模型满足最终产品设计要求。②在Imageware系统中,直接利用其通过点云构造曲面的工具,快速准确地逐一构造出产品的主要轮廓面。立即对所构曲面与数据点进行误差分析,并根据分析对每个曲面进行实时编辑和调整,直至每个曲面均达到产品设计要求。然后将所得曲面转入UG进行圆角等细节设计,完成最终产品。在此过程中,曲面与测量数据点的误差既达到设计要求,又能保证曲面的光顺性。

3.3曲面重建规律

在造型设计和曲面重构时,将复杂曲面根据曲率变化划分为基本曲面和连接曲面,通过合理设计曲面的生成顺序及连接曲面的生成方式来分别构造。复杂曲面划分要均衡考虑两个因素:单个曲面尽量简单,这样有利于模型的构建;在能够反映特征的前提下总的曲面数目要尽量少。

基本曲面是指不需要通过边界约束建立的曲面,如直纹面、拉伸面、旋转面和扫描面等。可先进行曲面模型初建,直接采用已分块的曲面点云,通过控制曲面U、V阶数以及与测量数据的偏差来生成曲面。该曲面仅反映了模型表面的特征和走势,而其精度、光顺性和尺寸都需要进一步调整和完善。然后进行曲面模型修改,对曲面模型进行修改是曲面重建中最重要的过程。通过调整控制曲线以保证曲面质量,在建立曲线模型时要考虑:①曲线按照曲面的特征方向构造,同一方向的曲线应有相似的曲率变化趋势。②曲线在偏差范围内尽量减少数量,增加曲面的可调整性。曲率变化大处,曲线密度应较大;曲率变化小处,曲线可以较稀疏。③在保证精度的前提下,尽量降低曲线的段数和阶数,同一方向的曲线应具有相同的段数和阶数。④保证曲线、曲面的光顺性。连接曲面的产生通常有倒角法和直接建模法两种方法:倒角法是以需要连接的两曲面的交线作为导引线,进行等半径倒角或变半径倒角。通过调整倒角半径值来调整曲面形状变化,逼近测量数据。通过控制相交线的光顺性和趋势,可以有效地控制倒角曲面的生成质量,而直接建模法是用来建立具有边界约束的连接曲面。在曲面片之问实现光滑连接时,首先要保证各连接曲面片具有公共边,更重要的是保证各曲面片的控制线连接光顺,这也是保证曲面片连接光顺的必要条件。通过调整控制线的起点、终点约束,使其曲率或切矢在接点处保持一致。

4逆向工程应用实例

在具体工程设计中,采用Tmageware与UG软件相结合的方法,使用Imageware进行点、线处理得到曲线形状,然后使用UG引入控制线的数据进行产品的曲面造型。现以车灯的逆向工程应用说明逆向工程应用流程。本例采用国内首创的照相式光栅三维扫描仪——天远三维描仪(OKIO一400型)为逆向测量设备。

(1)三维扫描获取产品的三维数据

对物体进行分析,确定需扫描的部分和扫描方式。由于此车灯造型的需要,要进行内外表面全部的多角度多方位测量。采用天远三维扫描仪(见图2)的标志点全自动拼接的测量方法获取三维点云数据(见图3)。

图2多角度三维扫描

图3生成点云

(2)对点云进行处理

利用Imageware、Geomagic等逆向工程软件对点云进行处理,用hTlageware处理云点为造型做准备(见图4)。

图4用Imageware处理点云数据后运用

(3)造型

利用逆向工软件或者是CAD(UG、Pro/E、Catia)软件进行造型。用UG造型如图5所示。

图5用UG生成的车灯产品实体模型图

4)比对评估

利用surfacer、Imageware、Geomagic等软件的对比评估功能,用Imageware检查造型误差(见图6),确定出需要完善的地方。

图6用软件Imageware的对比评估功能检查造型误差图

(5)后续处理

利用CAD/CAM软件继续处理,例如:修改、增加、删减,设计内容、出图纸、开模具图、编程、加工等。

在数学上,高斯曲率是曲面是否光顺的判断依据。在系统软件中,可以在分析模块(Analysis)中使用高斯曲率法对曲面进行分析。当曲面曲率变化比较均匀时,即认为达到光顺要求。再导人到Imageware中进行误差分析,根据误差逐渐调整模型。若曲面质量很差,需要对构成的曲线进行重新调整,直至模型满足最终产品设计要求。重建曲面质量检测的标准是:曲面的光顺性、与曲面数据的偏差。曲面模型与测量数据之问的偏差与实体模型本身表面质量关系密切。当实体模型本身表面质量非常好时,CAD模型与测量数据之问的偏差可以很小,同时保证曲面光顺;当实体模型表面质量较差时,就需要牺牲CAD模型与测量数据之问的偏差来提高曲面光顺性,但须避免过于追求曲面的光顺性而失去原型的特征。

5 结语

通过对逆向工程软件和CAD/CAM系统的关系以及逆向工程的应用领域进行分析,采用Imageware与UG两种软件有机结合的方式进行了车灯的逆向工程设计。目前逆向工程技术已经广泛应用到新产品的开发、旧零件的还原以及产品的检测中。该技术不仅用于消化和吸收实体原型,并且能修改再设计以制造出新的产品。如果形成集成化逆向工程系统,以软件的智能化来代替人工干预的不足,可大大缩短产品设计制造周期,降低开发成本,提高设计质量。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF