设计人员使用SN方法计算疲劳寿命

在计算疲劳寿命时,应考虑等幅载荷和变幅载荷。下面是不同结果的简要说明。

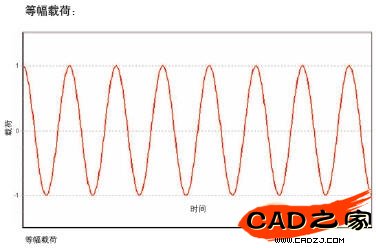

等幅载荷:

这种方法假设零部件在恒定的幅度、恒定的平均应力载荷周期下工作。通过使用SN曲线,设计人员可以快速计算导致零部件发生失效的此类周期数量。而对于零部件需要在多种载荷下工作的情况,则可采用Miner规则来计算每种载荷情况的损坏结果,并将所有这些损坏结果合并起来获得一个总体的破坏值。其结果称为“损坏因子”,是一个失效分数值。零部件在D=1.0时发生失效,因此,如果D=0.35,该零部件的寿命已经消耗了35%。这一理论还认为由应力周期导致的损坏与损坏在载荷历史的哪个位置发生无关,并且损坏积累速度与应力水平无关。

变幅载荷:

在真实的环境条件下,多数零部件承载的载荷历史是不断变化的,幅度和平均应力都是如此。因此,更为通用和现实的方法需要考虑变幅载荷,在这种情况下,应力尽管随着时间循环反复,但其幅度是变化的,这就有可能将应力分解成载荷“块”。在处理这种类型的载荷时,工程师使用一种称为“雨流法计数”的技术。附录B讨论如何研究FEA疲劳结果,它就雨流法计数提供了更多信息。

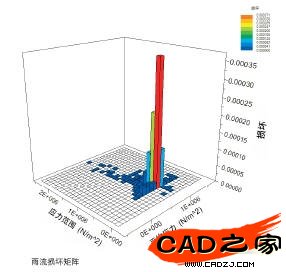

在通过SN方法研究疲劳方面,FEA提供了一些非常优秀的工具,这是因为输入由线弹性应力场组成,并且FEA能够处理多种载荷情况交互作用的可能情形。如果要计算最坏情况的载荷环境(这是一种典型方法),系统可以提供大量不同的疲劳计算结果,包括寿命周期图、破坏图以及安全系数图。此外,FEA可以提供较小主要交替应力除以较大主要交替应力的比率的图解(称为双轴性指示图),以及雨流矩阵图。后者是一个3D直方图,其中的X和Y轴代表交替应力和平均应力,Z轴代表每个箱所计的周期数。

结论

本白皮书所介绍的工具和方法可以帮助设计人员提高零部件的安全性,同时减少过度设计、笨重和高成本的设计。利用现今的技术来避免疲劳,常常可以预防巨大的灾难。随着技术的日益发展,疲劳安全设计不仅可以减少运行失效,使设计人员能够有更多的机会设计新的产品而不是解决旧问题。

附录A—裂纹增长

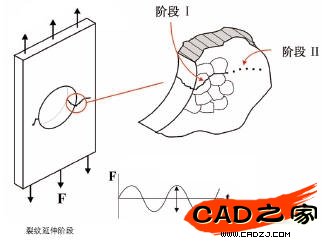

有两种物理机制会促使疲劳裂纹增长。在周期载荷下,材料晶粒微结构中的滑移面会前后移动,导致零部件表面上发生微小的挤出和侵入。这些挤出和侵入非常微小,肉眼无法察觉(高度只有1到10微米),但可以视为裂纹的起源(阶段I)。

当阶段I的裂纹达到晶粒的边缘时,这种作用会转移到相邻的晶粒。阶段I的裂纹沿着最大剪切应力方向增长,与载荷作用方向成45度角。

在裂纹大约为三个晶粒大小的时候,裂纹行为会发生变化,因为此时裂纹已经足够大,能够形成几何应力集中(阶段II)。阶段II的裂纹会在尖端形成一个张力塑性区域,此后,裂纹会沿垂直于载荷的方向增长。

附录B—雨流法计数

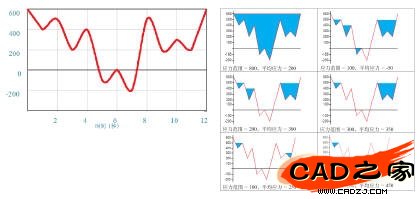

采用图形表示变幅载荷并提取载荷历史的峰值和谷值,这样就能够确定应力范围及其相关联的平均应力。该图形可以显示最初“被雨水注满”的载荷历史。

应力范围及其相关联的平均应力由图形中显示的载荷历史确定。在载荷历史图形中,载荷历史“被雨水注满”。在确定应力范围和平均应力后,“雨水”会从最低点排走。然后可继续确定其余被截留的每部分“雨水”的应力范围和平均值。根据所得到的结果,可以应用Miner规则,计算疲劳寿命。

雨流损坏矩阵