1 引言

绿色切削技术是绿色制造的一个重要组成部分,它是指对生态大环境和加工现场小环境均无毒副作用(或副作用很小),在加工过程中产生的少量“三废”(废气、废液和废渣)在链条末端可回收或自然降解,达到无公害的环保要求,对人的健康和环境没有危害的切削技术。绿色切削技术是机械加工工业的关键技术,它的发展水平决定着一个国家机械制造业的面貌。

实施绿色切削技术的关键是切削液的使用问题。切削液在切削加工中起着举足轻重的作用。在切削过程中,需要使用金属切削液来降温、润滑、冲洗,保护刀具,延长刀具寿命。切削液的大量使用,一方面会产生资源的大量消耗,据调查,切削加工中所消耗掉的切削液资源约占零件加工成本的16%,若再考虑切削液的排放、回收等费用,该比例还会增加。另一方面,切削液还会造成较为严重的污染,一是切削液使用过程中产生的油雾、水雾、烟雾等直接对车问环境产生污染;二是排出的切削液流人江河对水资源造成污染。所以,切削液污染是切削加工中影响环境的主要因素,是实施绿色切削技术的主要障碍。

合理实施绿色切削技术是我国实现可持续发展的一种有效途径。针对切削液问题,本文对干式切削、液氮冷却切削、水蒸汽冷却切削、气体射流冷却切削等国内外现有的绿色切削技术和方法进行了研究,明确了各种切削加工方法的优缺点、技术特点及其适用范围,以便制造企业依据各自的情况更好的选用切削加工方法,达到降低生产成本、减少环境污染的目的。

2绿色切削加工技术的框架结构

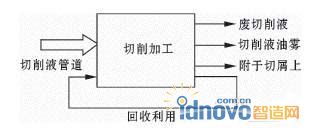

目前国内外出现的绿色切削加工技术种类繁多,其框架结构如图1所示。

图1 绿色切削加工技术框图

2.1干式切削加工

(1)高速干式切削

高速干式切削是高速切削和干切削两种技术的结合。高速切削是指使用一定几何定义的切削刃以比常规切削高5—10倍的切削速度进行加工的切削技术。而干切削是为保护环境、降低成本而有意识地不使用切削液,在无冷液条件下进行切削加工的方法。高速切削和干切削都有许多不足,例如,高速切削采用的高压大流量冷却方式会增加环境污染、提高生产成本、降低刀具的耐用度、加大机床腐蚀。干式切削由于缺少切削液的润滑、冷却、冲洗和排屑断屑等功能,导致刀具与工件、切屑之问摩擦加剧,切削力增大,切屑变形加剧,切削热急剧增加,切削区温度显著升高,刀具耐用度降低,同时工件加工质量不易保证。而把两者合理的结合起来就可以起到扬长避短的功效。即在无冷却、润滑油剂的作用下,采用很高的切削速度进行切削加工。

(2)准干式切削(最小量润滑切削)

准干式切削是一种介于湿式切削和纯干式切削之间的一种切削方式。一般湿式切削时切削液消耗量可能在510L/min以上,而准干式切削时切削液消耗量可能在50mL/h以下。目前最常用的是最小润滑(Minimal Quantity Lubrication,MQL)技术。最小润滑切削是指将压缩空气与极微量的润滑液混合汽化后喷射到加工区进行有效润滑的一种切削加工方法。

2.2空气流切削加工

(1)水蒸汽冷却切削

水蒸汽冷却切削是将过热水蒸汽喷射到切削区以达到冷却润滑的一种切削方法,即用蒸汽代替切削液。它是由前苏联学者Podgorkv V V和Godelviski V A在上世纪90年代提出的。

(2)气体射流冷却切削

气体射流冷却切削是以一定压力的射流气体冲刷加工区以获得冷却效果的切削加工方法。日本学者对这种加工方法所做的研究工作较多。我国华东船舶工业学院也做了这方面的研究工作,并取得了较好效果。目前国内对该技术的研究还处于起步阶段。

(3)低温冷风切削

低温冷风切削加工是在切削时使用一I0°C一一100°C的低温冷风和非常微量的植物油代替冷却润滑剂实施切削的方法,它是在MQL切削法的基础上降低压缩空气的温度进行切削。1996年,日本横川技术研究所、工学院大学的横川和彦教授、横川宗彦副教授等人对低温冷风切削加工技术的研究获得成功。近几年来,随着国外对低温冷风切削技术的研究日趋成熟,低温冷风切削技术已为机床生产企业所接受并相继推出采用该技术的机床产品。

(4)液氮冷却切削

利用液氮进行低温(超低温)切削加工,就是利用液氮使工件、刀具或切削区处于低温冷却状态进行切削加工的方法。它可分为两种形式应用:一是直接应用,即把液氮象切削液一样直接喷射到切削区;二是问接应用,在切削加工中用液氮冷却刀具或工件。美国怀特州立大学S.Y.Hong博士为首的课题组,在解决了液氮从贮存罐到切削区流动过程中的液氮挥发问题后,在液氮冷却超低温状态下,对车削加工方法进行了广泛的研究,并取得了一定的成果。

2.3绿色湿式加工

(1)研发、使用绿色切削液

金属切削液的作用是降低切削时的切削力及刀具与工件之问的摩擦,及时带走切削区内产生的热量以降低切削温度减少刀具磨损,提高刀具使用寿命,从而提高加工效率,保证工件精度和表面质量,达到最佳经济效果。

切削液的环境影响主要表现在以下方面:

由于切削液的存在形式(见图2)可知,废切削液如未经有效处理直接排放,会造成严重的水污染;附于切屑上的切削液会污染土壤。

图2 切削液的存在形式

切削液中的某些添加剂、矿物油、表面活性剂等对人体有害。

由于切削液中含有各种添加剂,在其使用过程中容易使设备产生腐蚀、生锈,油基切削液则易引发火灾等,对安全生产造成威胁。

切削液贯穿于许多机械加工过程中,从目前情况看,在很长一段时问内,它在制造过程中的作用还不能被其他技术完全取代。因此,在保证切削液综合性能的基础上,人们正在大力推广应用低毒、低污染的绿色切削液。目前国内外专家、学者研制的新型添加剂有酸酷类添加剂、钼酸盐系缓蚀剂、新型防腐杀菌剂;另外,使用植物油代替矿物油来提高基础油的生物降解性能。综上所述,使用绿色切削液,操作简单,环境污染小,无需增加其它装置,同时大大降低了成本,比较适合小型企业。

(2)优化切削液循环系统

传统的切削液供给系统不符合绿色制造理论的基本要求,它主要存在使用成本高、切削液用量不易控制、资源消耗大、环境污染严重、管路清洗难度大等缺点。随着绿色制造技术的不断发展,人们对切削液循环系统的要求越来越高,因此在研究开发先进切削加工技术的同时,还应重视传统切削液系统的优化改造,研制先进的切削液供给系统。同时,通过改进供液方法、优化供液参数、增加自动控制和检测装置、加强使用管理等措施,来延长切削液使用寿命,减少切削液使用量。研究废液的回收利用和无害化处理技术,减少废液排放量。

3绿色切削加工技术的选用

随着科学技术的不断发展,各种各样的绿色切削技术如雨后春笋般涌现出来。它们的出现给企业带来了好的效益,与此同时,也给企业带来了一些困扰,其中最大的问题是如何选择合适的切削加工技术。

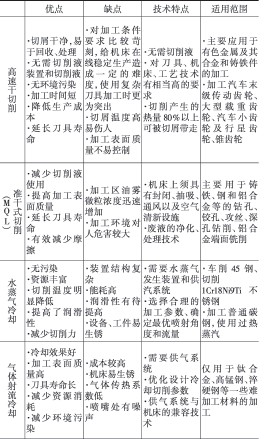

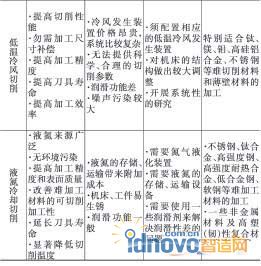

由于每一种技术都有它的优缺点、技术特点和使用的局限性,只有在了解了这些特性后才能更好的去使用、改进,在切削过程中发挥更好的作用。为了便于企业选择,本文分析总结了上面所述6种技术的特性,如表1所示。

表1 各种绿色切削技术的特性

在实际应用中,制造企业可依据各自的情况选用适合的切削加工方法,达到降低生产成本、减少环境污染的目的。

4 应用

例如,某企业需要加工铝合金,依据表1可以选用高速干切削、准干式切削、低温冷风切削等加工方法,但如果考虑到加工环境对人的危害问题和加工成本问题,最好选用高速干切削加工方式。它不仅无环境污染、降低了生产成本,而且解决了积屑瘤问题。由于铝合金传热系数高、热膨胀系数大,切削加工时会吸收大量切削热,而且铝的硬度和熔点都比较低,因此在切削过程中,刀具和切屑容易发生粘连,形成积屑瘤,这是铝合金切削时需要解决的一个技术难题。而在高速干切削时,95%一98%的切削热传给了切屑,切屑在与刀具前刀面接触的界面上会被局部熔化,故切屑很容易和工件分离,既减小了切削力,又不易形成积屑瘤。

5 结语

本文建立了绿色切削加工技术的框图,综述了目前国内外先进切削加工技术,对绿色切削技术领域一些常见的分支技术作了较系统的介绍和分析,为企业提供了一个通用、简单、比较全面的方法库。但是科技是不断进步的,切削加工技术也在不断的更新,因此,此方法库还有待完善,提高其全面性。当然要实现真正意义的“绿色切削”必须综合考虑能耗、系统的复杂程度及综合成本等各种因素

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF