本文探讨研究了数控装置体系结构的相关内容。

近10 年来,随着计算机技术的飞速发展,数控装置的体系结构正朝标准化和开放性方向发展。就体系结构而言,当今世界上的数控系统大致可分为3 种类型:①传统体系结构:这是一种专用的封闭体系结构的数控装置。对它的功能扩展、改变和维修,都必须求助于系统供应商。该类数控系统的市场正在受到挑战,已逐渐减小。②PC嵌入Nc体系结构:该结构是在传统结构的基础上,嵌入PC机,其目的是既继承多年来积累的数控软件技术,又可利用PC机丰富的软件资源。这类系统结构比较复杂。③基于PC 机体系结构:该结构是以标准PC=机的硬件为基础,在基于通用操作系统(如Windows、LINIX 等)开发的实时多任务系统的支撑下,实现各种数控功能。这是现代数控装置广泛采用的体系结构,基于该结构的数控装置具有较高的性能价格比和较长的生命力。一个典型的基于PC机体系结构的CNC 装置外观如图1,其硬件结构框图如图2。

图1 CNC装置外观图

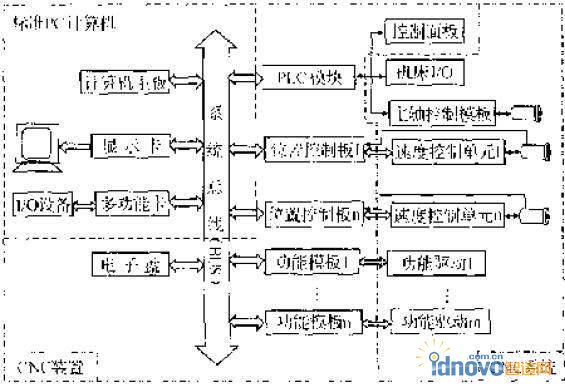

下面从功能方面来讨论图8-4 中各硬件模块的作用。

1.计算机主板和系统总线板(母板) 计算机主板是CNC装置的核心,由于是基于 PC 机的体系结构,各硬件模块也均与PC 机总线标准兼容。其目的是利用PC 机丰富的软件和硬件资源,提高系统的适应性和开放性。降低价格,缩短新产品的开发周期。CNC 装置的计算机系统与普通的商用PC 机在实现结构上略有不同。从系统的可靠性出发,其主板与母板是分离的,即系统总线是一单独的无源母板,主板则做成插卡形式,且集成度更高,即所谓的 ALL-IN-ONE主板。这种主板主要包括以下的功能结构:①CPU芯片及其外围芯片。②内存单元、cache及其外围芯片。③通信接口(串口,并口,键盘接口)。④软、硬驱动器接口。各功能结构的组成原理与普通微型计算机的原理完全一样,这里不再赘述。计算机主板的主要作用是。对输入到CNC 装置中的各种数据、信息(零件加工程序,各种I/O 信息等)进行相应的算术和逻辑运算,并根据其处理结果,向其他功能模块发出控制命令,传送数据,使用户的指令得以执行。

图2 CNC装置硬件结构图

系统总线(母板)是由一组传送数字信息的物理导线组成的,它是CNC 装置内部进行数据或信息交换的通道,组成原理与普通微型计算机的原理完全一样。一般作为工业用Pc机的总线母板是独立的无源四层印制电路板,即该板的两面为信号线走线面,而在中间为电源和地线,其可靠性高于两层板。其规格有6 槽、8 槽、12 槽和14 槽等,用户可根据CNC 装置功能板的多少进行选择。

2.显示模块显示模块即显示卡是一个通用性很强的模块。在CNC 装置中,CRT显示是一种非常重要的功能,它是人机交流的重要媒介,向用户提供了一个直观的操作环境,使用户能快速地熟悉其操作过程。显示卡的主要作用是:接收来自CPU的控制命令和显示用的数据,经与CRT 的扫描信号调制后,产生CRT 显示器所需要的视频信号,由CRT 中的电子枪对屏幕进行扫描,从而产生所需要的画面。显示卡这种硬件不仅随时可以在市场上买到,而且它还有非常丰富的支持软件,因此无需用户自己开发。

3.输入/输出模块输A/出模块也是标准的PC机模块

—— 多功能卡,一般不需要用户自己开发。输A/出模块是CNC 装置与外界进行数据和信息交换的接口板,即CNC 装置中的CPU 通过该接口可以从外部输入设备获取数据,也可以将CNC 装置中的数据送给外部输出设备。如果计算机主板是ALL—IN—ONE 主板,由于主板已集成此功能,则此板可省略。

以上三部分,再配上键盘、电源和机箱,实际上是一部通用的微型计算机系统,这个系统是CNC 装置的核心。从某种意义上讲,其档次和性能决定了CNC 装置的档次和性能,因此,CNC 装置计算机子系统的合理选用是至关重要的。

4.电子盘(存储模块) 电子盘是CNC 装置特有的存储模块。在CNC 装置中它用来存放下列数据和参数:①系统软件和系统固有数据;②系统的配置参数(系统所能控制的进给轴数,轴的定义,系统增益等);③用户的零件加工程序。

在 CNC 装置中,常采用电子存储器件作为外存储器,而不采用磁性存储器件,主要是考虑到CNC 装置的工作环境有可能受到电磁干扰,磁性器件的可靠性低,而电子存储器件的抗电磁干扰能力相对来讲要强一些。又因为这些由电子器件组成的存储单元是按磁盘的管理方式进行的,故称其为电子盘。

5.PLC 控制模块CNC系统对设备的控制分为两类:一类是对各坐标轴的速度和位置的“轨迹控制”;另一类是对设备动作的“顺序控制”。对数控机床而言,“顺序控制 ”是指在数控机床运行过程中,以CNC 内部和机床各行程开关、传感器、按钮、继电器等开关量信号状态为条件,并按预先规定的逻辑顺序对诸如主轴的起停、换向,刀具的更换,工件的夹紧、松开,液压、冷却、润滑系统的运行等进行的控制。在 CNC 装置中实现顺序控制的模块是PLC控制模块。该模块主要接收来自操作面板、机床上的各行程开关、传感器、按钮、强电柜里的继电器以及主轴控制、刀库控制的有关信号,经处理后控制相应器件的运行。

6.位置控制模块位置控制模块是进给伺服系统的重要组成部分,是实现轨迹控制时,CNC 装置与伺服驱动系统连接的接口模块。在数控机床中,通常由若干进给伺服系统控制的进给轴构成成形运动系统,每个坐标轴(进给轴)都有一套独立的位置控制器。该位置控制器的作用是:接收CNC 插补运算后输出的位置控制命令(如△X、△Y、△Z 等),经相应调节运算(位置控制通常采用比例调节运算)和相应的变换(如D/A转换、脉冲变换等)。输出速度控制指令给速度控制单元,去控制伺服电机运行。对于闭环控制或半闭环控制,还要回收实际位置信号和实际速度信号,以供位置和速度闭环控制运算使用。

7.功能接口模块功能接口模块是实现用户特定功能要求的接口板,如对仿形数控铣床需增加仿形控制器、激光切割机的焦点自动跟踪功能(Z 轴浮动控制器)、刀具监控系统中的信号采集器等。所有增加的功能,必须在CNC 装置中增加相应的接口板才能实现。就目前的情况而言,用户特殊的功能要求,必须向CNC 系统的生产厂家定制,一般来讲用户自己是无法办到的。其原因是因为现在的CNC 系统是封闭的,而不是开放的。数控技术的发展趋势之一就是研究开放式结构的CNC 系统。一旦研制成功并推广使用,用户即可根据自己的要求来增减CNC 系统的功能,这正是人们所追求的目标。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF