一、概述

提及自动化加工,多少会让人想到基于实体的自动化特征识别,包括孔特征、平面特征和槽穴等。而hyperMILL可以对曲面图形(外部导入数据)进行特征识别和优化,主要针对加工区域的排序及工艺连贯性的处理进行优化。相对于其他CAM产品而言,这是一个质的飞跃,其摆脱了需要基于自身CAD构建特征的束缚。

自动化加工在以往的定义中常常被误认为是简单的零件加工(如电极加工、模架加工和轴类零件加工等),这些零件的共性在于其本身的工艺不复杂,仅需要简单的2D及3轴的策略即可。以往之所以这样定义,是因为受CAM技术水准所限,而真正的自动化加工,是将复杂精细的工艺方案和策略整合在CAM软件中,用户只需进行简单的模板调用即可实现,而实现这些操作并不要求用户是技术高超、经验丰富的资深工程师,只要了解OS操作即可。通常情况下,用户将模板定义的任务交给OPEN MIND进行定制,包括图形的整理、工艺的归纳、加工策略的选定、刀具的系统优化、仿真模型的干预以及后处理的选项功能等。换言之,随着hyperMILL API功能架构的开启,如果将来PC通讯硬件能够支持移动短信启动功能的话,就可以通过手机向PC客户端发送针对于具体图号的指令,将复杂多样的编程自动处理完成。

自动化编程的特点将解决多种实际问题。首先,对工程师技术水平的要求降低,从业人员的数量也将得到减缩,企业无需在人力成本上再有较大投入。其次,工艺的稳定性和延续性等方面有了质的保证。

二、典型应用

目前,hyperMILL已成功地将自动化编程系统应用到零件加工(如叶轮、闭式叶轮、叶片及航太等产品)中,而hyperMILL 的自动化编程重点在于创建多样化的图元特征以及精湛的加工工艺思路。

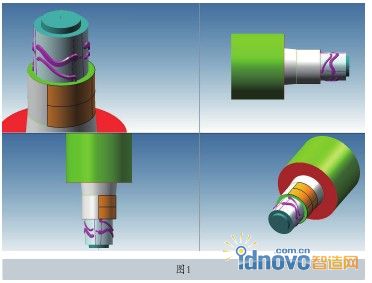

下面将以一个典型的5轴加工零件(图1)为例,介绍从模板建立到模板在不同零件上的应用的整个过程。

如图1所示零件是航空件的衍生品,如果采用通用方法对其进行处理的话,需要考虑多个方位的定位粗加工以及繁琐的侧铣加工定义。而借助hyperMILL强大的策略支持,用户可将整个工艺分为3个步骤。

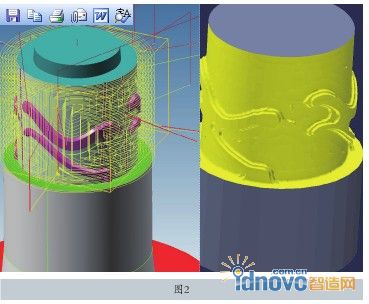

第一步采用圆鼻刀实现联动开粗,大面部份以4轴的方式进行,接触于骨位处采用5轴联动的方式进行自动处理,如图2所示。

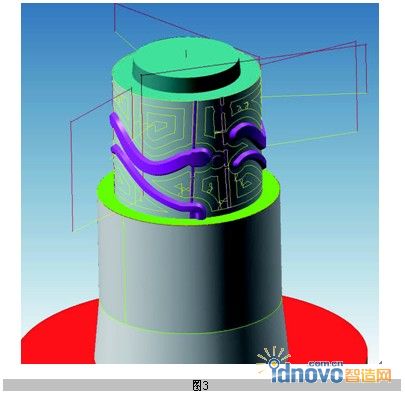

第二步,同样采用圆鼻刀对底面实现快速高效的联动精加工,如图3所示。

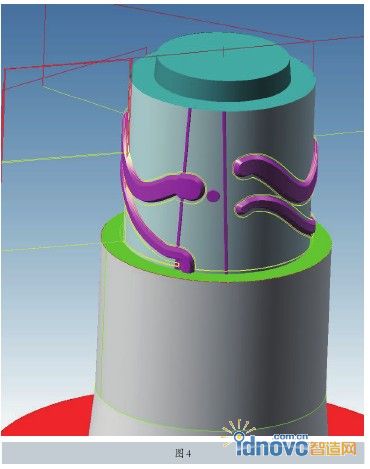

第三步,采用平刀对侧面骨位进行完全精加工,在hyperMILL软件本身的运算过程中自动进行,无需用户再去选取侧面的曲面和轮廓,如图4所示。

整个加工过程的思路,可以根据用户的实际需求进行细部调整,如吃刀量、跨距,甚至需要单独进行中加工和清根等。

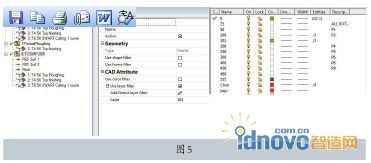

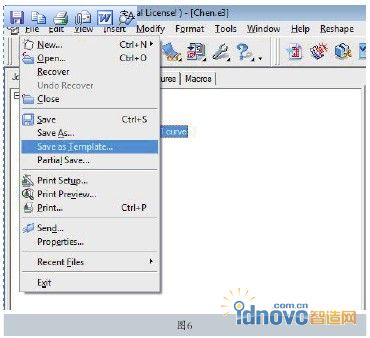

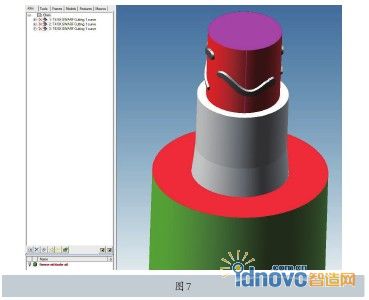

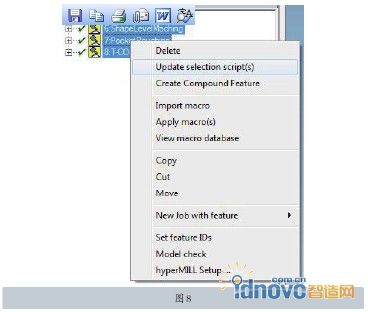

上述3步简单的工艺,基本都需要对图形进行相应的归类,归类包括定义相对应的加工面、停止曲面、自动驱动的范围以及加工所对应的图形和色泽描述等,如图5所示。用户按照上述细节要求定义完成后,即可存为相对应的加工模板,如图6所示。如果用户以后再重新开启类似的档案时,加工思路的工艺模板将自动地集成过来,如图7所示。 此时,由于现有的图形与定义模板的图形存在差距,在过程中会自动报警,用户需要对定义的特征进行自动更新,即可消除这些警告信息,如图8所示。

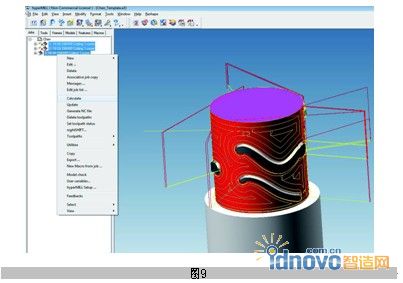

最后还有一步操作需要完成,即对整个工单进行计算,如图9所示。

三、小结

综上所述,通过简单的实例读者可以了解到自动化编程的构成模式:首先,需要安全高效的加工策略;然后,根据用户需求以及当前的技术能力专门定制客户化过程特征(CPF),通过用户对图形档案的整理归类便可以轻松地实现自动化编程。

目前,OPEN MIND已经将这些模板广泛地应用于叶轮、闭式叶轮、叶片及航太等零件中,如需了解更加详细的功能特点,请关注OPEN MIND中国。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF