接上期:

一、PowerMILL加工轮胎花纹的数控编程

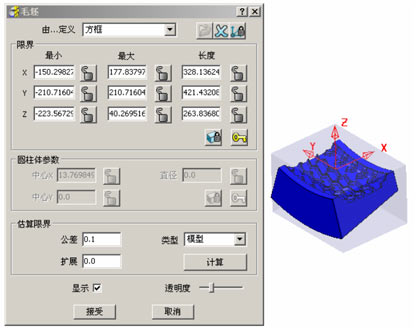

1. 三维模型的分析

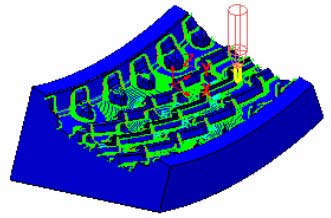

A, 首先,先导入三维模型,仔细分析并且测量图档,确定方便快捷的装夹方式,由此可以确定轮胎模具的尺寸并且创建工作坐标系,如图7所示。Powermill提供强大的坐标系创建功能,按照加工的区域而异创建坐标系以满足加工需求。根据三维模型的形状和尺寸,选择使用人性化控制系统HEIDENHAIN i TNC530和具备高扭距高进给(所有轴都采用直线电机驱动)的DMG HSC75 linear 5 Axis 上加工此轮胎模具。以下是HSC75linear的技术参数和机床图片:

主要特点 Highlights:

所有轴都采用直线电机

标准配置配有18,000rpm的主轴电机和提升式排削器

两扇大型舱门提供了卓越的可操作性

良好的排屑性能

配置旋转工作台和摆动头可实现5轴加工

B. 坐标系创建在毛坯的上表面正中心位置。

图7

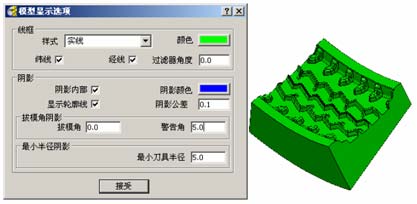

C. 刀具的选择,通过仔细的分析,创建符合加工要求的刀具。可通过powermill特有的功能侦测三维模型的的最小半径,以方便确定最小刀具的使用,如图8所示。

图8

按照三维模型选择盘形铣刀、平底端铣刀、刀尖圆角端铣刀、球头铣刀。

盘形铣刀主要用于切削毛坯开粗加工和两个倾斜端面的粗加工。选用Φ40R5、Φ20R3。

刀尖圆角端铣刀主要用于花纹块型腔的开粗加工、型腔底面的清根精加工等,选用Φ10R0.5、Φ6R0.5、Φ8R0.5。

平底端铣刀主要用于直纹弧面精加工和底面清角,选用Φ16、Φ3。

球头铣刀主要用于各型面的精加工、局部清根加工等,选用Φ6R3、Φ3R1.5、Φ1.5R0.75、Φ1R0.5。

3. 工艺工步的编辑

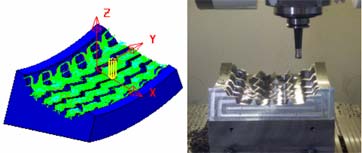

在工艺编辑的过程中,根据已经确定好的装夹方式及选用的刀具来安排加工顺序,定义加工范围、刀具路径参数和机械参数(如转速、进给量、切深、切宽、加工余量等)。以下是轮胎模具的刀路轨迹的生成:图9至图22

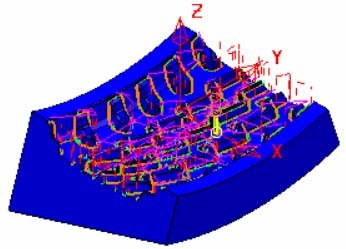

图9

毛坯是一个四方的CK45,型腔部分选用Φ40R5的盘形铣刀快速去除毛坯的多余材料;至于两侧面的多余材料,必须创建垂直于两侧端面的坐标系,从而产生3+2定位的刀具路径。右下角是粗加工后的材料形状。

图10直纹弧面精加工

很显然,此策略也是采用3+2定位加工,选用Φ16平底端铣刀的侧刃精加工直纹弧面。

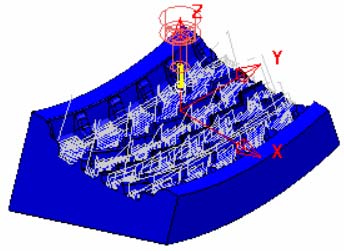

图11续粗

选用Φ20R3的盘形铣刀进行续粗,右边是续粗后的形状。

图12 粗清角

图13 粗清角

图14中光底曲面

图15精加工底曲面

底部曲面的加工需要五轴同步轮廓加工,即五轴联动加工。采用Φ8R0.5的刀尖圆角端铣刀启动M128刀尖跟随功能,简便而快速。图15右边的就是此策略加工后的结果。

图16半精加工清角

图17半精加工两侧面

图18 半精加工和精加工花纹侧面

余量均匀化是精加工的重要前提。经过粗加工后,大部分余料已经去除,但型腔型面上的余料为台阶状,并不均匀,为使余量均匀并为后面的精加工做准备,需进行半精加工。

图19精加工两侧面

图20精加工中间区域,结果见右边

图21 两侧清角

图22中间清角

以上各单节距的粗/半精/精加工/清角刀具轨迹生成后,可根据花纹块节距排列图经旋转复制形成整块花纹块的粗/半精/精加工/清角刀具轨迹。

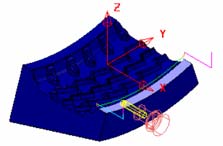

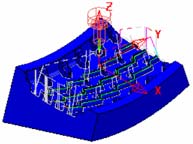

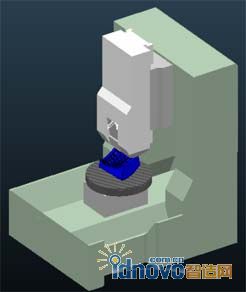

刀具路径的生成后,通过软件高级功能--机床的仿真模拟检查其正确性,并且确保没有碰撞,起到安全保护!如图23所示

图23

二、后处理与加工

优化后的刀路路径通过千锤百炼调试出来的后处理文件,生成HEIDENHAIN可识别的NC程序和如图24所示的NC加工表单。

图24

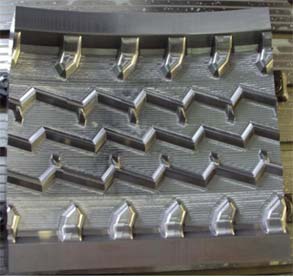

最后将生成HEIDENHAIN格式的NC程序输入到HSC75linear 五轴机床的TNC目录下,严格按照NC加工表单选择符合要求的刀柄安装相对应的刀具,加工后得到如图25所示的轮胎模具。

图25

总结

使用PowerMILL配合DMG的HSC75 linear 5轴机床对轮胎模具的加工,将软件和硬件发挥的淋漓尽致,大大提高了轮胎模具加工精度和效率,为轮胎行业的生产厂家提供强而有力的保障,在激烈的市场竞争中赢得胜利。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF