数控机床是现代制造业的关键设备。随着数控机床的大量使用和数控技 术的不断发展,需要大批能熟练掌握现 代数控机床编程、操作的工程技术人 员,高职高专类院校就担负着培养这种 职业技术型、应用型人才的重任。数控 编程与操作不仅是高职机电类、数控专 业的主干课程,还是一门新兴的科目、一门难以掌握和讲授的实用型课程。如 何改进教学方法、提高教学质量,是当 前迫切需要解决的一项重要课题。笔者 结合这几年的教学实践,来讲解下轴类 零件的实际数控编程和操作过程。

一个人所编的程序,既能反映他 的思维方式,又能体现他的工艺路线安 排,同时还可以看出他运用系统编程的 能力。对于一个零件图,可以编制出几 个实用程序,无论采用什么系统编程,首先就要对零件图进行分析,确定合理 的工艺方案和走刀路线;其次,确定采 用的编程系统,选择西门子系统、法拉 克系统还是国产系统;最后,根据所确 定的系统指令编制加工程序。

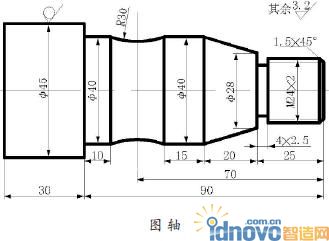

一、零件分析

本例的轴类零件如图所示,通过对此零件的分析,首先确定其加工路 线:先粗精加工外形;切退刀槽;加 工螺纹;加工圆弧。然后就可以编制 程序了。

二、编程

针对本次零件加工,我们采用法拉克系统进行编程:

O6006; (程序名)

N10 T0101; (90°车刀) N20 S1000M03;

N30 G00X50.Z0.;

N40 G01X-0.5F0.2; (车端面) N50 G00Z4.;

N60 G00X47.S800.;

N70 G71U2.R1.;(外径粗车循环) N80 G71P90Q150U0.5W0.1; N90 G00X19.Z1.S1000.F0.1;

N100 G01X24.Z-1.5;(精车程序段) N110 Z-25.;

N120 X28.;

N130 X40.Z-45.; N140 Z-90.; N150 X46.

N160 G70P90Q150;(精加工循环) N170 G00X100.Z100.;

N180 T0202; (换4mm切槽刀) N190 S300M03;

N200 G00X35.Z-25.; N210 G01X19.F0.1; N220 G00X40.;

N230 G00X100.Z100.;

N240 T0303S500.; (换60°螺纹刀)

N250 G00X26.Z10.;

N260 G76P011260Q100R100;(螺纹 复合循环)

N270 G76X 21.4Z -21. R0.P1300Q400F2.;

N280 G00X100.Z50.;

N290 T0404S800; (换尖刀) N300 G00Z-60.;

N310 G00X40.5.;

N320 G02U0.W-20.R30.F0.2;(粗 车圆弧)

N330 G00W20.; N340 G01U-0.5;

N350 G02U0.W-20.R30.F0.1;(精 车圆弧)

N360 G00X42.;

N370 G00X100.Z100.; N380 M05; (主轴停) N390 M30; (程序结束)

三、数控车削加工操作

1.加工准备

(1)工件安装与校正。因为毛坯是φ 50×150的45钢圆棒料,所以采用三爪自定心卡盘进行装夹。三爪自定心卡盘因其自动定心作用,能够保证工件被夹持部分基本上与车床主轴轴线同轴,但伸出部分特别是离卡爪较远部分需要敲击校正,才能使工件整个轴线与主轴轴线同轴。校正的任务是找出旋转工件的最高点并敲正。通常粗校时,因工件夹偏较多,为安全起见不开车,而用手扳动卡盘旋转,这时在车床导轨适当处找个参考点,与旋转的工件外圆比较,找出工件的最高点,用铜棒敲击。当旋动工件的外圆表面与参考点距离一样时,校正完成。当工件较小、较短且在安全状态许可时,可采用粉笔辅助校正,即手持粉笔,以刀架为支点,开慢车,旋转到最高点即被擦上粉笔灰,用前面的办法进行校正。

(2)车刀选用。

本次加工需要4把刀具,分别为90°车刀、4m m切槽刀、60°螺纹刀和 尖刀。

2.加工操作

(1)启动FANUC数控车床。

开机前,操作应做好以下检查 工作:

◎检查机床的防护门、电箱门等是否关闭;

◎检查各润滑装置上油标的液面 位置是否充足;

◎检查切削液是否充足;

◎检查所选择的液压卡盘的夹持

方向是否正确;

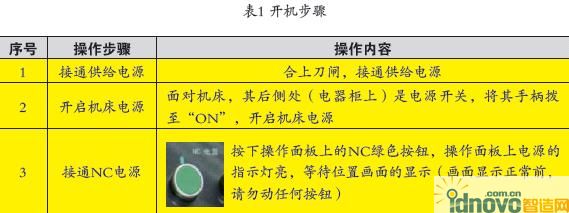

◎检查切屑槽内的切屑是否已清理干净。 开机:当以上检查均符合要求时,正式开机,开机步骤如表1所示。

机床通电后,操作者应做好以下 检查工作:

◎检查液冷却风扇是否启动,液 压系统是否启动;

◎检查操作面板上各指示灯是否 正常,各按钮、开关是否正常;

◎观察显示屏上是否有报警显 示,若有,则应及时处理;

◎观察液压装置的压力,压力表 指示是否在正常的范围内;

◎回转刀架是否可靠夹紧,刀具 是否有损伤。

(2)手动移动机床,使各轴位于机 床行程的中间位置。

(3)数控机床的回零操作。

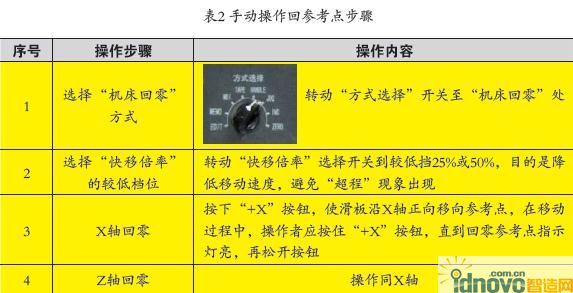

回零操作又称回参考点操作,其目的是让数控车床能够识别机床坐标系,而机床坐标系是建立工件坐标系的基础。

开机后回参考点,可消除屏幕显示的随机动态坐标,使机床有个绝对的坐标基准。在连续重复加工后,回 参考点可消除进给运动部件的坐标累积误差。

回参考点操作,一般有手动操作 回参考点和指令回参考点两种方法。手动操作回参考点的步骤,如表2所示。

(4)手动输了程序,并对工件进行 加工。

3.测量工件

采用游标卡尺对工件进行测量。

4.停止数控车床

(1)关机前的准备工作。

◎检查循环情况:控制面板上循环启动的指示灯L E D熄灭,循环启动应 在停止状态;

◎检查可移动部件:车床的所有 可移动部件都应处于停止状态;

◎检查外部设备:如有外部输 入、输出设备,应全部关闭。

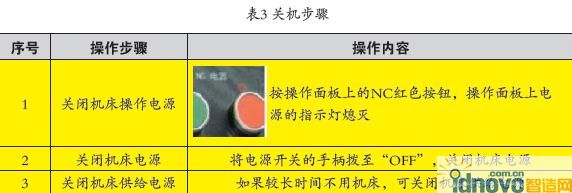

(2)关机步骤。 关机步骤,如表3所示。

(3)其他。

对数控车床进行清洁和保养,整 理刀具、量具和工具。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF