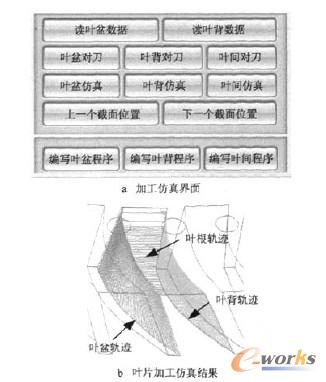

图7叶片加工数控运动仿真

4)数控加工自动编程

数控加工编程在加工模拟正确的基础上,针对所运用的机床数控系统类型进行相应的后置处理,本机床的五轴联动数控系统由5个二轴联动数控系统组成,采用虚拟轴彬轴控制机床五轴的同步性,系统自动生成的加工程序格式如下:

N0030 C01 F2.000

N0040 X-1.049 Y-0.309 Z1.000 CW-0.211

CT0.000 W2.000

N0050 X-1.056 Y-0.303 Z1.000 CW-0.210

CT0.000 W2.000

N0060 X-1.067 Y-0.297 Z1.000 CW-0.213

CT0.000 W2.000

其中w为虚拟轴坐标,其设置值要大于其他5个轴的值,编程的控制界面如图7a所示.

实际应用表明,在过去的整体叶轮加工试验中,加工工艺设计及其装备制造时间约为5~6个月,加工试验时间约为2~3个月,试验次数多.在利用CAD/CAM平台之后,所需的加工试验次数明显减少,该叶轮的叶片只进行了3次加工试验就达到了加工工序要求,试制周期减少至3个月左右,时间大大缩短.

4.2压气机静子加工应用

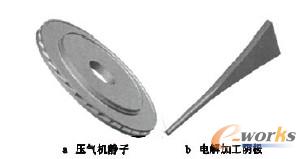

将本文的加工平台应用于某型号航空发动机压气机静子的气流通道加工中.压气机静子的形状为一个闭式的整体构件,电解加工的气流通道为异形,如图8a所示.下面主要介绍利用CAD/CAM技术平台进行电解加工阴极设计和参数优化.

图8压气机静子与加工阴极

1)阴极设计

利用CAD/CAM技术平台的电解加工过程模拟模块实现.设计过程包括阴极、工件边界的绘制、加工过程的模拟,误差计算、阴极形状修整、再模拟、形状拟合、数据输出等.阴极设计的软件环境如图9所示,其中还包括加工过程模拟、仿真计算、误差分析等功能.

图9阴极设计软件环境

利用模拟模块对压气机静子的型腔加工过程进行模拟,图10所示为阴极送进到78mm时电场有限元分析的瞬间过程,模拟过程自动完成,整个加工过程需要经过780轮有限元计算.

图10电场有限元求解过程

利用模拟系统对初始设计的阴极形状进行了多次模拟,对阴极成形面进行了多次修正,最终获得阴极外形数据.利用该数据进行阴极设计,经过模拟设计的阴极几何形状如图8b所示.

2)加工参数优化

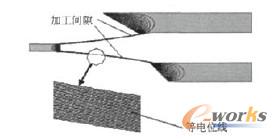

利用模拟系统进行优化的加工参数主要是加工电压和进给速度.改变这2个参数是加工中调节加工间隙的主要方法,它们影响加工成形的精度与效率.加工电压和进给速度对成形精度的影响虽然在理论上不能精确计算,但可以通过电解加工模拟系统得到加工电压、进给速度恰当的值,利用该参数值加工既能够获得一定的精度又能够获得最大的效率.表1所示为用不同加工电压进行加工过程数值模拟得到的加工间隙分布,从表中可以得到加工电压对加工间隙的影响.

采用同样的方法可以模拟加工速度对加工间隙分布的影响.通过多次加工模拟使加工参数得到了优化,最终加工参数为加工电压为14V;进给距离在0~50mm内进给速度为2.4mm/min,进给距离在50~78 mm内进给速度为2.2 mm/min.

试验表明,采用上述优化的加工参数进行加工,在整个加工面上得到的加工间隙范围为0.373~0.571 mm.在零件几十个型腔的电解加工过程中没有发生加工短路现象,加工过程稳定,得到的加工形状精度满足加工工序要求.

5 结论

1)整体构件数控电解加工CAD/CAM技术平台在整体叶轮等零件的电解加工中得到了成功应用,平台的各项关键技术在实践中得到了检验;

2)实际应用证明,该平台在整体叶轮、压气机静子等零件加工中有效地解决了电解加工中的建模、数据处理、阴极设计、加工参数选择、加工编程等问题;

3)该加工平台把现代CAD/CAM先进制造技术引入到传统的电解加工中,缩短了整体构件电解加工的周期,提高了电解加工的效率与工艺试验的成功率,有助于数控电解加工工艺进一步推广应用.

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF