1 前言

金属切削过程是一个非线性动力学系统。在金属切削过程中存在着金属的弹塑性变形,切屑形成过程涉及到材料非线性、几何非线性、状态非线性问题。采用有限元法模拟金属切削过程在切削参数对加工过程的影响、切屑的形态以及切削过程刀具与工件的接触等方面都起到一定的作用。计算机技术的发展推动了金属切削加工模拟技术的进步,有限元法应用于加工过程的模拟,具有动态性、高度非线性等特点。这使切削过程中刀具—工件—切屑三者的局部动态变化更形象化、可视化,为分析金属切削过程机理提供了有力的工具。切屑的分离准是切削有限元模型的关键问题之一。本文采用Johnson-cook 本构模型来实现金属切削过程的仿真。

2 二维金属切削有限元模型

2.1 几何模型

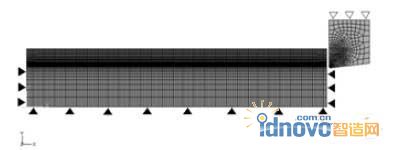

在金属切削机理的研究中,多采用二维正交切削模型,将金属切削加工简化为二维平面应变问题来研究切削过程中的力学特性。二维正交切削模型如图1 所示。工件底部和侧面下部固定约束,刀具约束Y 方向的自由度。

图1 二维正交切削有限元模型

2.2 网格划分

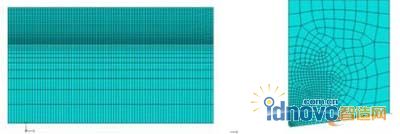

二维切削模型采用热-位移耦合的模型,刀具和工件的网格划分均采用缩减积分的四节点双线性热里耦合网格(CPER4RT)单元,如图2。将工件中与刀具接触部分的纵向采用非均匀的比例画法加密网格,同时将刀具中刀尖区域网格网格细化,以避免刀具与切屑接触产生切屑侵入刀体。

图2 工件以及刀具的网格划分

2.3 材料本构模型

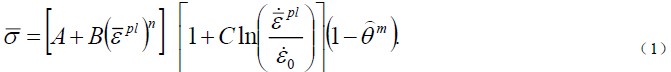

Abaqus 提供了多中材料的模型,有限元分析过程中应根据分析问题考虑采用何种本构模型。本构模型的与否合理直接影响着分析结果的正确性和仿真的准确性。本文采用适用于金属大变形的、描述材料高应变率下热粘塑性问题的Johnson-cook 模型(J-C 模型)。模型中屈服应力计算如下:

计算式有三项组成:第一项描述了材料的应变强化效应,第二项反映了流动应力随对数应变率增加的关系,第三项反映了流动应力随温度升高指数降低的关系。A为准静态下的屈服强度,B,n为应变硬化参数,![]() 为等效塑性应变,

为等效塑性应变, ![]() 为等效塑性应变率,C为应变率强化参数,m为热软化参数,

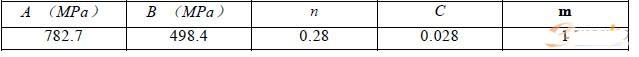

为等效塑性应变率,C为应变率强化参数,m为热软化参数,![]() 为非线性温度,由材料熔点温度与常温之比。对于TC4 钛合金取材料参数见表1:

为非线性温度,由材料熔点温度与常温之比。对于TC4 钛合金取材料参数见表1:

表1 TC4 材料的Johnson-cook 本构模型参数

2.4 模拟结果

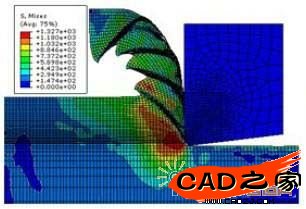

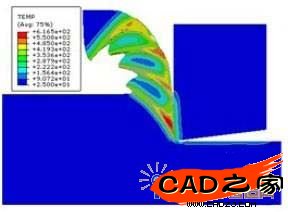

对TC4 材料进行加工模拟:工件尺寸6mm×1.2mm,切削厚度0.4mm,切削速度v= 300 m/min.采用Abaqus/Explicit显式分析建立的二维切削模型,模拟加工后的效果见图3 和图4。图3 给出了模拟后的应力分布图,图4 给出加工后的温度分布图。由图3 可知,切削过程中剪切第一变形区应力最大;温度的最大值也出现在刀尖前端的剪切区,最大值为616.5℃。

图3 分析后的应力分布图

图4 分析后的温度分布图

图5 给出了切削过程中的主切削力的值。由图5 可以看出x 方向的切削力成周期性的波动,这与切削过程中产生的锯齿节有关。切削力的平均值约为500N。

图5 x 方向切削力

3 结论

(1)采用Abaqus/Explicit 显式分析建立了二维金属切削有限元模型。

(2)对TC4 钛合金进行切削仿真,获得了切削过程的应力、温度的分布。

(3)仿真模型通过试验验证可对实际加工具有优化的意义。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF